乘用车和商用车的电气化正在进入市场渗透的新阶段。从技术可行性论证到高档汽车量产的转变是显而易见的。技术的商业化带来了更优化和更实惠的车辆。

尽管如此,与传统的内燃机汽车相比,大多数当前一代电动汽车仍然被认为昂贵或吸引力较低。因此,降低成本和提高性能是确保成功和可持续市场增长的关键。尺寸、重量和成本的降低会影响电池系统在车辆整个生命周期内的竞争优势。另一方面,续航里程的延长也会对其市场吸引力和竞争力产生重大影响。此外,随着越来越多的电动汽车达到使用寿命,汽车制造商甚至将争夺从报废车辆中回收的二次电池的价值。

出于这种需求,有关电池创新的新闻倾向于突出新的电池封装概念和新材料,这些概念和新材料有朝一日可能能够存储比当今锂技术更多的电荷。电池的另一部分 - 电池管理系统(BMS),用于监控电池的充电状态(SOC)和健康状态(SOH) - 往往不为人知,但需要跟踪和支持电池创新。

在这里,由ADI公司开发并由通用汽车在其模块化Ultium电池平台中率先采用的新型无线BMS(wBMS)技术现已投入批量生产。wBMS为汽车制造商在电池的整个生命周期内提供了新的竞争优势 - 从电池模块首次组装到在电动汽车中运行到处置,甚至在需要时进入电池的第二次寿命。

有线电池连接:昂贵、繁重且复杂的方法

wBMS技术开发的意图是基于对当今传统电动汽车电池组中通信布线缺点的分析。该分析借鉴了ADI的专业知识:它为无线通信领域提供市场上最精确的BMS IC。ADI还为工业环境开发了世界上最强大的网状网络技术。

在传统的EV电池组中,每个电池单元都由电池管理IC测量。然后,来自电池管理IC的数据通过接线传输回电池组ECU。这种对电池内部通信的要求反映了大型电池组的复杂架构:它通常由模块组成,每个模块包含多个电池。自然生产变化意味着每个细胞都有单独的特征,这些特征在指定的公差范围内变化。为了最大限度地提高电池容量、使用寿命和性能,需要为每个模块单独监控和记录电池运行的关键参数——电压、充电/放电电流和温度。

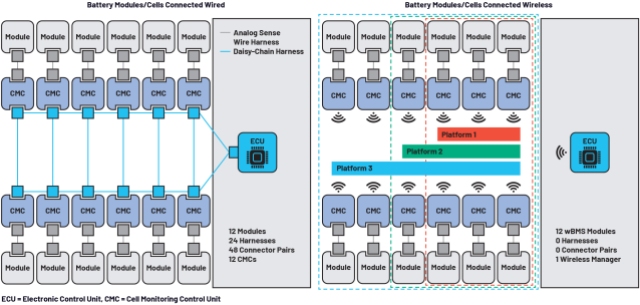

图 1:典型的多组件有线 BMS 网络(左)和 wBMS 技术实现的更简单的排列(右)

这就是为什么电动汽车的电池需要一种方法将数据从测量电压和温度的每个模块或单元传输到ECU处理器的原因(见图1)。传统上,这些连接是用电线进行的:有线连接的优点是熟悉和易于理解。

有线BMS的缺点

然而,还有一系列与电线相关的缺点:铜线束增加了额外的重量并占用了空间,如果由电池填充,将提供额外的能量容量。此外,接线需要固定在电池外壳结构上,连接器可能会遭受机械故障,尤其是在振动和冲击条件下。

换句话说,电线增加了开发工作量、制造成本和重量,同时还降低了机械可靠性和可用空间。这导致行驶里程减少。通过移除线束,汽车制造商获得了新的灵活性,以满足车辆对其电池组外形的设计要求。

电池线束的复杂性也使电池组的组装变得困难且昂贵:必须组装有线组,并且必须手动端接连接。这是一个昂贵且危险的过程,因为高压电动汽车电池模块是充电的。为了保持装配过程的安全并保护生产线工人,我们采用了严格的安全协议。

出于这些原因,原始设备制造商有充分的理由在新的电动汽车电池系统平台中引入强大的无线技术。

wBMS:一种新的智能方法

wBMS是一个完整的解决方案,汽车制造商很容易集成到电池组设计中。它包括一个用于每个电池模块的无线单元监控控制器(wCMC)单元和一个用于控制通信网络的无线管理器单元,该单元将多个电池模块无线连接到ECU。除了无线部分,每个wCMC单元还包括一个BMS,可以对各种电池参数进行高精度测量,以便应用处理单元可以分析电池的SOC和SOH。

虽然无线BMS技术已经充分利用了消除线束设计和组装问题的优势,但在电池生命周期中还有更多领域将产生额外的价值:

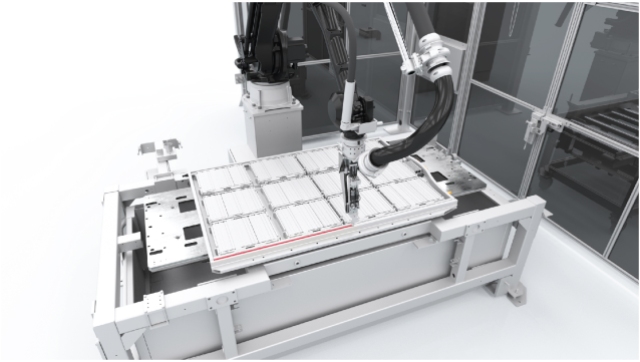

- 电池组装:电池模块唯一需要的连接是电源端子,这可以通过高度自动化的过程轻松完成。通过消除装配和测试的体力劳动,这也避免了装配线工人的安全风险(见图2)。此外,模块可以在安装在电池内部之前进行测试和匹配。

图 2:wBMS 消除了 BMS 信号线束,实现了电池组的自动化机器人生产。

- 维修:安全的无线功能意味着可以通过授权车库中的诊断设备方便地分析电池组的状况,而无需触摸电池组。如果检测到故障,可以轻松拆卸和更换故障模块。无线配置简化了电池系统中新模块的安装。

- 二次生命:随着车辆数量的增加,从报废的电动汽车中回收的二次寿命电池市场正在出现,并重新用于可再生能源存储系统和电动工具等应用。这也为电动汽车制造商创造了新的价值来源,这些制造商负责回收或处置报废电动汽车中的电池,因为wBMS允许为二次生命应用更轻松地集成模块。

- Disposal: The recyclable metal and potentially hazardous materials inside a battery pack require approved and regulated disposal arrangements. The simple connections and absence of a communications wiring harness make removal of battery modules easier and quicker than that of a wired battery.

- Data management: The wireless BMS technology makes it easy to read out critical battery data from each intelligent module. This means that the condition of the batteries can be determined individually. This data can, for instance, provide information about the SOC and SOH of a module. In combination with data from when the module was originally produced, this allows the optimal usage in its second-life application and the provision of a detailed set of specifications for each module on sale. The ready availability of this data increases the resale value of the modules.

Complete solutions for wireless BMS by ADI

The wireless network protocol implemented by ADI in the wBMS system has the automotive industry’s requirement for reliability, safety, and security under all operating conditions based on the network-wide time-synchronization technology. The use of the wBMS in a mass-production EV from General Motors is a proof of its reliability in the harshest environments: The wBMS-based battery has been run over hundreds of thousands of kilometers in more than 100 test vehicles, on-road and off-road, and in environments ranging from a desert to the frozen north and under the toughest conditions.

借助wBMS,ADI还支持符合ISO 26262功能安全标准的汽车制造商计划。无线电技术和网络协议的开发方式使系统在嘈杂的环境中具有弹性,并使用复杂的加密技术在监控单元和管理器之间提供安全通信。安全措施可避免非预期接收者(例如犯罪分子或黑客)欺骗在无线网络上传输的数据。此外,在不修改内容的情况下接收传输的数据,并且预期的接收者确切地知道哪个来源发送了消息。

电池价值的寿命管理

在电池组的整个生命周期中,从初始组装到处置再到第二次寿命,嵌入在电池组中的wBMS功能可确保车辆制造商及其所有者可以轻松跟踪电池的状况,保持性能和安全性,并最大限度地提高价值。整个系统,包括电池模块的电芯监控单元与ECU之间的交互,由ADI的技术处理,配置设置由制造商定义。

无线BMS技术还以ADI公司的电池寿命洞察服务(BLIS)技术为后盾。这提供了基于边缘和基于云的数据软件,以支持可追溯性、生产优化、存储和运输监控、早期故障检测和寿命延长。wBMS和BLIS技术共同使汽车制造商能够在电池组开发和生产方面获得更高的投资回报,提高其电动汽车业务战略的经济性,并帮助加速市场向低碳、可持续的个人移动出行未来的转变。

使用无线BMS设计和启用此类电池解决方案的关键是系统理解,以及支持上述设计和技术的方法和工具。AVL提供全方位的仿真、测试、工程能力和经验,与客户一起成功推动这些创新,并通过为批量生产做好准备,将其推向市场。AVL目前正在通过开发数据分析方法、使用虚拟开发支持的预测功能以及车辆和电池数据来开发电池生态系统解决方案,以提高电池的使用寿命和性能。

AVL与ADI公司合作,通过结合两家公司的优势,致力于为世界各地的客户提供更智能的BMS解决方案。

/6

/6