过孔(via)是涉及PCB多层板高可靠性的重要因素之一,因此,钻孔的费用最多可以占到PCB制板费用的30%~40%。但PCB上的每一个孔,并不是都为过孔。从作用上看,孔可以分为两类:一是用作各层间的电气连接,如via孔,插件孔,埋盲孔等;二是用作器件的固定或定位,如定位孔,螺丝孔,散热槽等。

关于过孔,随着高频高速PCB的发展,设计者总是希望过孔越小越好,这样就可以预留更多的布线空间,此外,过孔越小,其自身的寄生电容也越小,更适合高速电路。但是孔数越多,产品尺寸越大,钻孔需要花费的时间,就越长,也越容易偏离中心位置,我们称之为孔偏。典型的孔偏现象如下:

图1 钻孔孔偏图

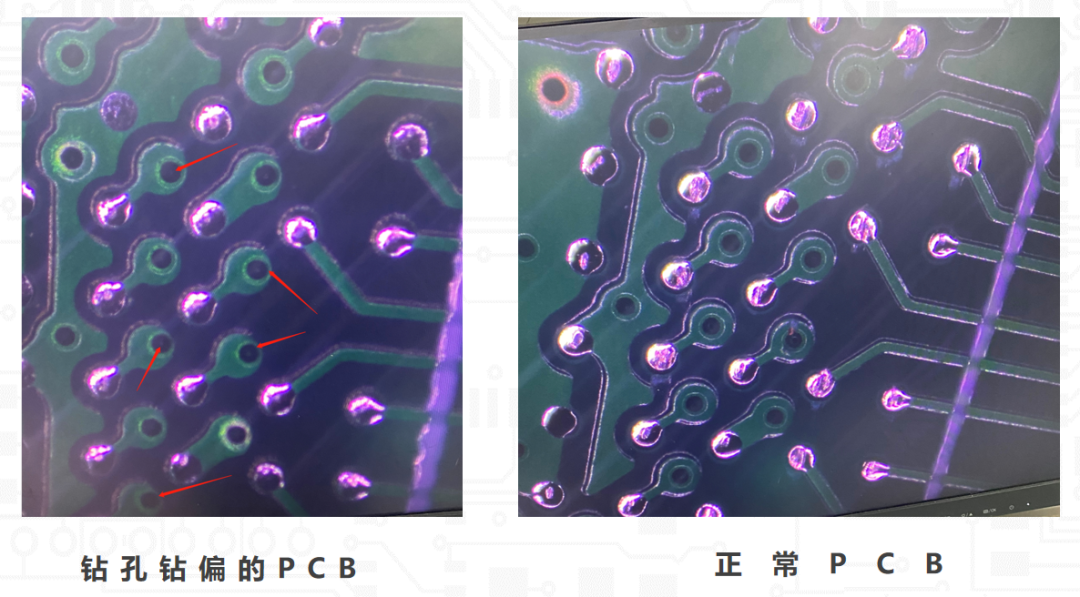

很多线路板厂的孔偏报废基本成了钻孔报废率的“头号杀手”,而孔偏,会进一步造成孔壁无铜,影响线路电气连接,线路导通,进而导致生产出的PCB没有高可靠性。造成孔偏的原因有多种,可能涉及到管理、物料、设计、加工及设备等,这里我们要提到造成孔偏的一个重要原因——过度地进行钻咀研磨。

一般而言,PCB的厚度、材料不同,对钻咀有不同程度的磨损,比如填料多、高TG、高厚铜对钻咀就有较大的磨损;另外,适合的进刀速、回刀速、转速、孔限和研磨次数会让孔的精度保持在一个较好的水准,参数的不适用,不仅造成孔粗、披锋、爆孔现象,也会伴随着较高的偏孔风险。

通常而言,由于钻咀在前两次使用时,才能够达到2000转,而后续就会逐渐减少至1500转,甚至最后会锐减到100转。所以,往往在6次之后,钻咀就不用继续使用,宣布报废。

为保证所生产PCB的高可靠性,华秋对钻咀研磨次数进行严格管控。不过出于成本考虑,有的工厂可能会使用到12次,甚至一直用下去,直至针的长度不足以打穿叠板为止。而随着研磨次数变多,钻咀的刃口会逐渐磨损,并各项性能全面下降......在这一连串的影响下,极易造成孔偏。

图2 如何识别PCB钻孔是否钻偏

在PCB行业中,机械钻孔一直是主流PCB钻孔方式,它通过使用数控技术,控制高速旋转的切削钻头和 PCB 板高速精准的相对运动,实现在 PCB 板不同位置钻孔加工。

华秋配备有20万转6轴钻机,控制精度15μm以内;采用全数字化动态仿真分析设计手段、高精度配件和科学成熟的生产制造工艺,以及严格的质量管控,确保了整机的高精度钻孔精度。三轴采用高速直线电机驱动,搭配先进的数字控制技术和性能优异的高转速主轴,以及独立快钻功能,保证高效的钻孔效率。

此外,像0.1mm这种很小的孔,在制作它时,受钻咀、设备、材料等方面的局限,传统的机械钻机显得十分吃力。一般而言,最小的机械钻是0.15mm,低于0.15mm的孔则需要采用激光钻孔。激光钻孔其优势在于非接触式加工无应力,不会使板子变形,目前华秋激光钻孔最小可以做到0.075mm,激光钻孔广泛应用于在高密度高精度PCB、HDI的制造。

为满足广大客户的需求和产品的可靠性,华秋引入了三菱 CO₂镭射钻机,该设备具有优越的加工能力,实现不可匹敌的可追溯性效率、稳定的加工质量及高加工定位精度。

设备能力:

最大加工尺寸:620×560mm

水平移动速度:≥50m/min

垂直移动速度:≥10m/min

输出功率:200W

额定脉冲频率:10~10000Hz

Galvano的扫描面积:50×50mm

Galvano的扫描速度:1400×2PPS

最小孔径:≥50μm

孔位精度:±5μm

图3 三菱激光钻孔机

综上,机械钻孔或激光钻孔是PCB加工工序中不可或缺的一环,而华秋一直秉承高可靠PCB的理念,从工艺、设备、质量管控等方面践行,为广大客户提供高质量的产品。

|  /6

/6