要对系统中每节电池的充电状态或运行状况状态进行更加精确的估算,非常重要的一点是对电压、温度和电流进行准确测量。

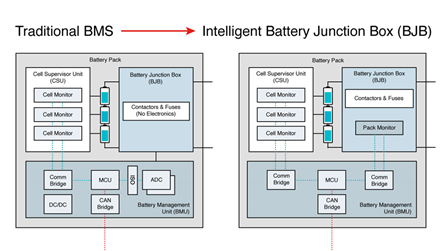

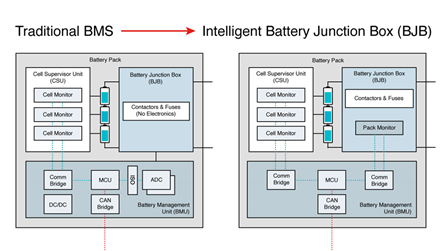

电池管理系统(BMS)的主要功能是监测电池电压、电池组电压和电池组电流。图1a中的绿框显示的是由多个电池堆叠的电池组。电池监控单元包含多个检测电池电压和温度的电池监控器。

图1:传统的BMS架构(a);具有智能电池接线盒(BJB)的BMS架构(b)

在图1a中,可以看到电池管理单元(BMU)。BMU通常包含一个微控制器(MCU),用来管理电池组中的所有功能。灰色框中是BJB。它是具有大尺寸接触器的继电器箱或开关箱,用于将整个电池组连接到负载逆变器、电机甚至充电器。

图1a显示的是传统BMS。在此配置中,接线盒内部没有有源电子产品;仅有无源接触器和保险丝。BJB中所有的测量都在BMU进行。BJB通过线缆连接到模数转换器(ADC)端子。

图1b显示的是智能BJB。在此概念中,接线盒内部具有专用的电池组监控器,可以测量所有电压和电流,并通过简单的双绞线通信将信息传递给MCU。

智能BJB的优势:

- 消除线束和布线。

- 改进电压和电流测量,噪声更低。

- 简化硬件和软件开发。由于德州仪器(ti)电池组监控器和电池监控器属于同一器件系列,因此两者的架构和寄存器映射也非常相似。

- 支持系统制造商同步电池组电压和电流测量。轻微同步延迟可以提升对充电状态的估算。

电压、温度和电流测量

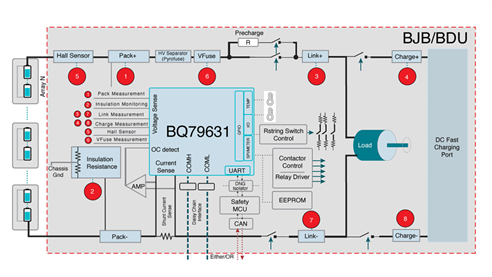

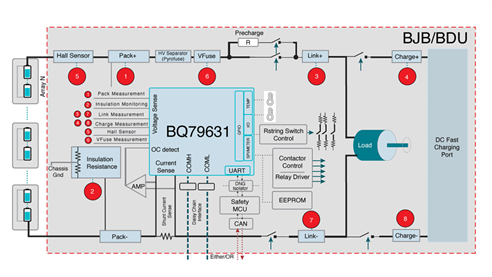

图2显示的是BJB内部电池组监控器通过BQ79631-Q1传感器测量的不同高电压、电流和温度。

- 电压:电压测量使用分压电阻器串来实现。通过这些测量可以检查电子开关处于开启还是关闭状态。

- 温度:温度测量监测分流电阻器的温度,以便MCU可以应用补偿,此外,还监测接触器的温度以确保其不承受应力

- 电流:电流测量基于:

- 分流电阻器。由于电动汽车中的电流可以高达数千安,因此这些分流电阻器要非常小,为25微欧至50微欧。

- 霍尔效应传感器。通常情况下,其动态范围有限,因此,有时系统中会使用多个传感器来测量整个范围。霍尔效应传感器本质上容易受到电磁干扰的影响。但可以将这些传感器置于系统中的任何位置,因为它们本身可以提供隔离式测量。

电压和电流同步

电压和电流同步是指测量电池组监控器和电池监控器之间进行电压和电流采样存在的延时时间。这些测量主要用于通过电阻抗谱分析来计算充电状态和运行状况状态。通过测量电池的电压、电流和功率来计算电池阻抗,BMS可以监测汽车的瞬时功率。

电池电压、电池组电压和电池组电流必须实现时间同步,以便提供更准确的功率和阻抗估算。进行采样的特定时间间隔称为同步间隔。同步间隔越小,功率估算或阻抗估算越准确。未同步数据误差是成比例的。充电状态估算越准确,驾驶员的行驶里程越长。

同步要求

新一代BMS需要将同步电压和电流测量延迟控制在1ms内,但要满足这项要求会面临如下挑战:

- 所有电池监控器和电池组监控器都有不同的时钟源;因此,采集的样片本身就不同步。

- 每个电池监控器可以测量6至18节电池;每节电池的数据长度为16位。大量数据需要通过菊花链接口传输,可能会消耗电压和电流同步所需的时间预算。

- 任何滤波器(如电压滤波器或电流滤波器)均会影响信号路径,导致电压和电流同步延迟。

TI的BQ79616-Q1、BQ79614-Q1和BQ79612-Q1电池监控器可以通过向电池监控器和电池组监控器发出ADC启动命令来保持时间关系。这些TI电池监控器还支持延迟ADC采样,以补偿通过菊花链接口传输ADC启动命令引发的传播延迟。

结语

汽车行业的大规模电气化发展促使需要通过在接线盒中添加电子产品来降低BMS复杂性,并且要提升系统安全性。电池组监控器可以在本地测量继电器之前和之后的电压,以及整个电池组的电流。提升电压和电流测量的精度可以直接促进对电池的充分利用。

通过有效的电压和电流同步,可以对运行状况状态、充电状态和电阻抗谱分析进行精确计算,进而充分利用电池,延长使用寿命并增加行驶里程。