01为什么制作整体控制板?

原因1:更换了大力矩步进电机

在实验室样品自动上样 双轴机械臂 调试之后,出现了的肩关节 运动力矩不足 的问题。为此将原来的驱动肩关节的 42HS48步进电机 更换成 57HSXXXXEIS步进电机 。力矩有原来的0.4N·M,增加到2.0N·M。

实际上对于57HS电机的控制与原来42HS48控制接口都是相同的,基本上是由脉冲(PULSE)、方向(DIR)、使能(EN)开关量控制组成。

原因2:增加机械爪

为了抓取试剂瓶,使用了 开关闭合式两爪机械爪 ,并配合以 FSR402电阻式薄膜压力传感器 来感知机械爪抓取的力度。

3. 整体控制板的功能

- 具有两路步进电机驱动脉冲端口。需要有6组IO口;

- 具有两路485总结结构,读取肩关节、肘关节角度传感器 BH38绝对位置角度传感器 数值。

- 具有一路舵机控制端口,输出50Hz, 1.0~2ms时间宽度的脉冲。

- 具有一路ADC,读取来自于FSR压力数值。

此外为了调试方便,具有程序下载串口。使用 制作新版STC单片机WiFi下载器 对开发板进行程序下载和调试。

设计参考 基于STC8H1K28的双轴机械臂驱动模块:步进电机42HS348E,BH32角度传感器 中的方案,在它的基础上增加ADC端口。

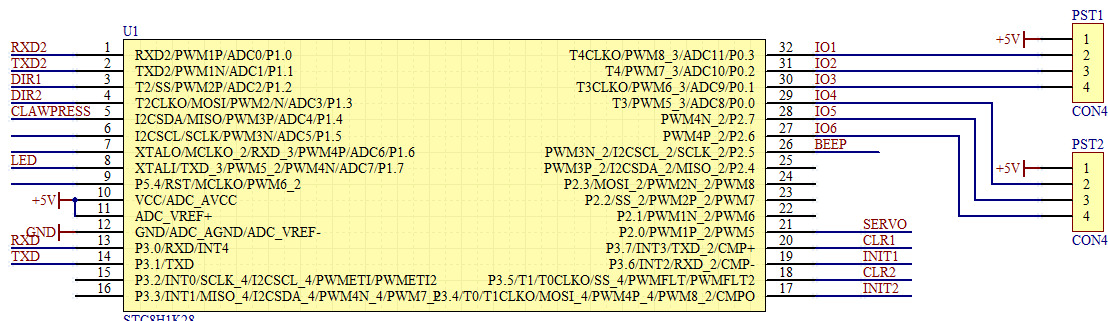

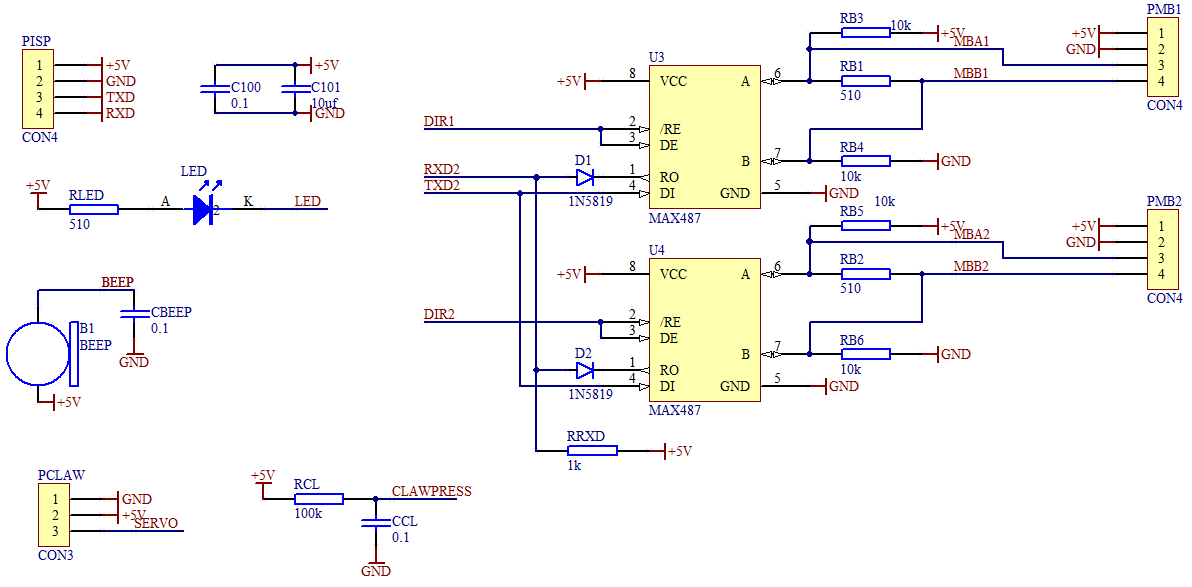

02控制电路板设计1

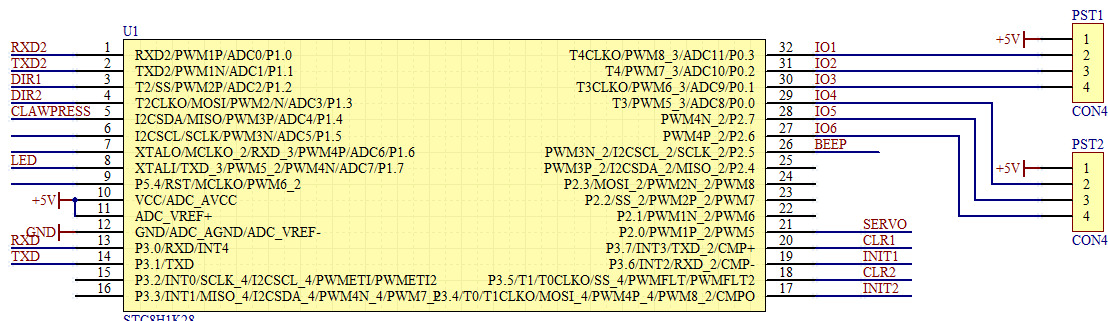

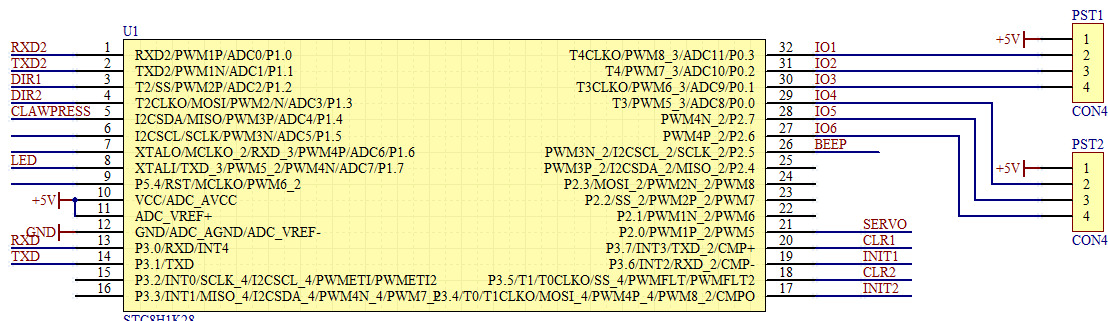

1.原理图设计

电路核心还是基于STC8H来设计的。其中主要接口(485,步进电机脉冲等)都与 基于STC8H1K28的双轴机械臂驱动模块 的设计一致。

(1) 主要改动:

- 将原来的ULC2003达林顿驱动隔离IC省去了。直接由STC8H1K28进行驱动。建议,在只有的设计中,在所有的IO1-6的增加100Ω电阻,在一定意义上可以保护MCU的IO端口。

- 将BEEP端口移动到P2.5。

- 使用P2.0(PWM1_P)作为舵机(扩展的PWM端口)驱动信号。同样将来的设计中,增加100Ω作为保护电阻;

- 使用P1.4(ADC4)读取FSR的变化电阻。

对于最后两部分,增加对外的端口以及FSR的上拉电阻。

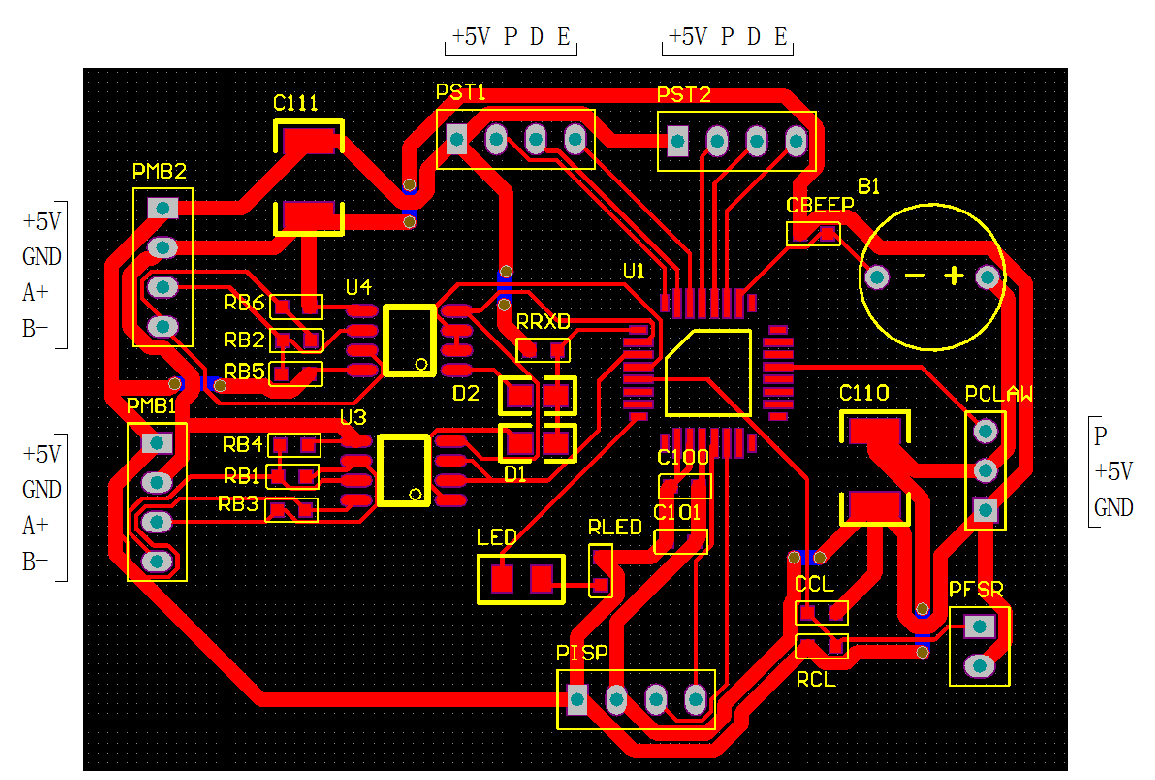

(2) SCH图

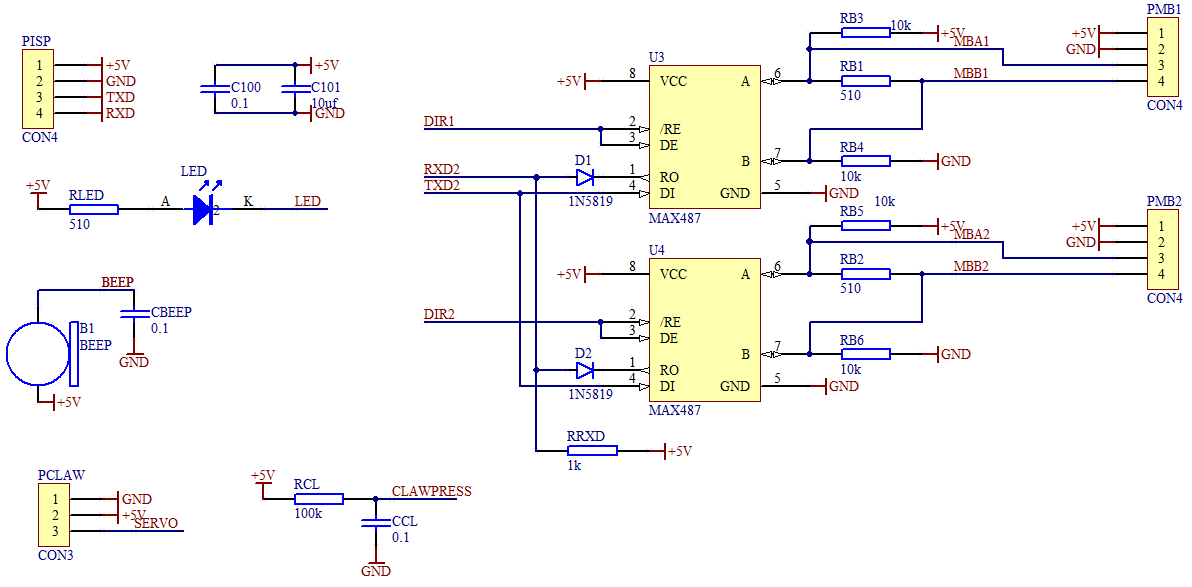

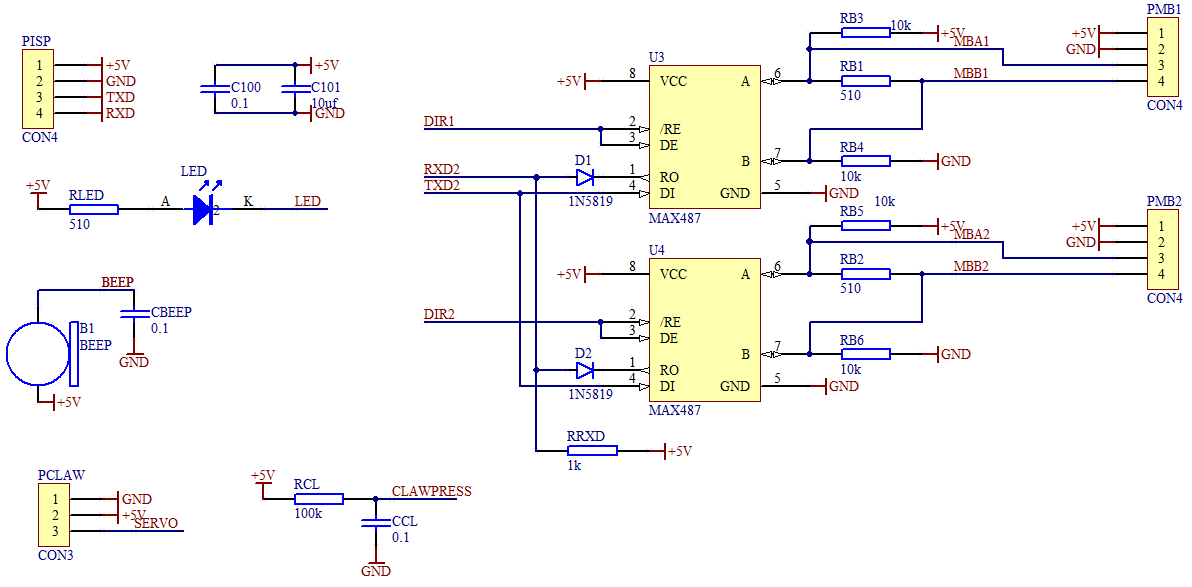

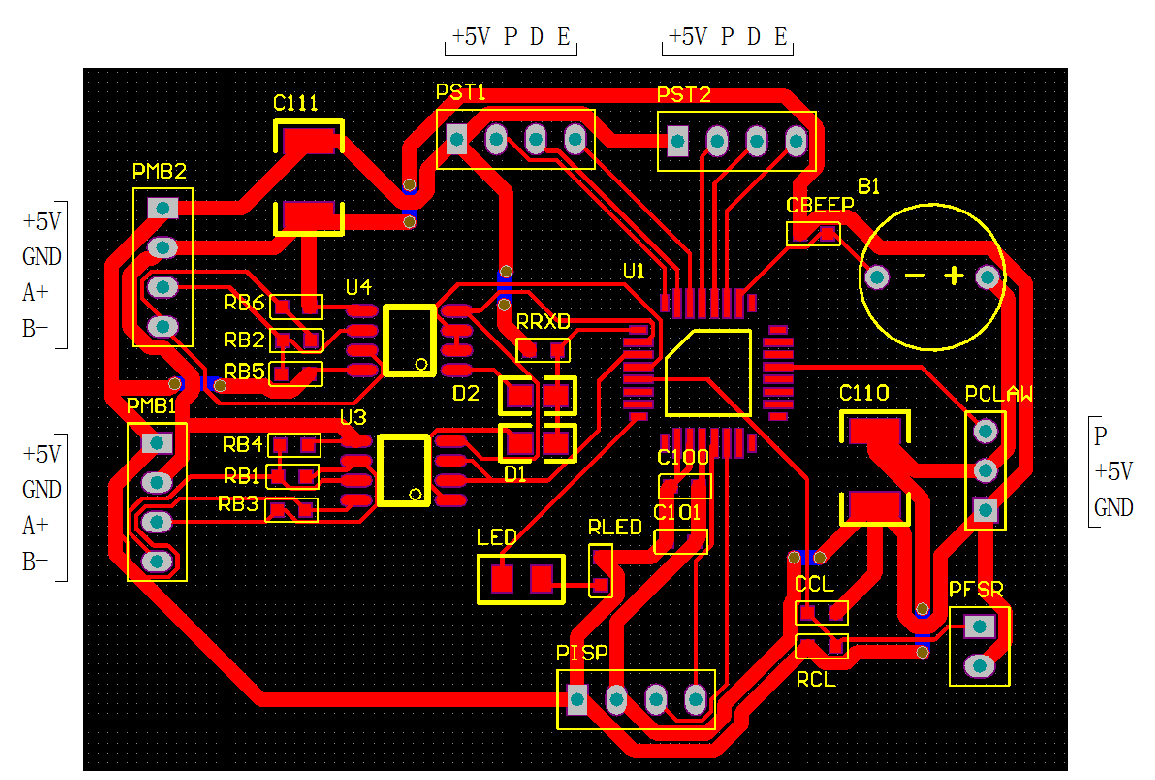

2.PCB设计

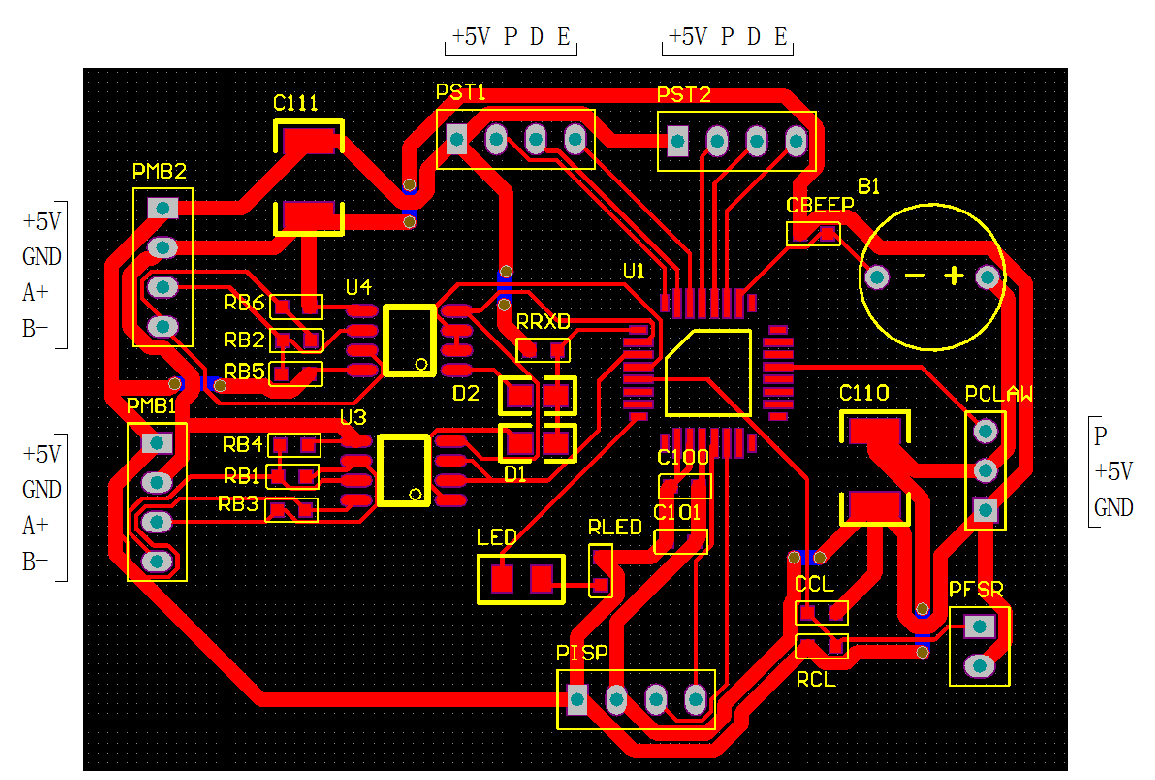

PCB各个端口定义如下图所示:

2.PCB设计

PCB各个端口定义如下图所示:

实验电路板使用单面覆铜板通过 一分钟制版法 制作。焊接完之后形成测试实验电路板。

3.单片机软件2

单片机软件在原来 双轴机械臂调试模块 基础上进行修改。

在8H基础上增加对于PWM的输出控制。

设置STC8H1K28的宏定义,启动Advance PWM 功能。

实验电路板使用单面覆铜板通过 一分钟制版法 制作。焊接完之后形成测试实验电路板。

3.单片机软件2

单片机软件在原来 双轴机械臂调试模块 基础上进行修改。

在8H基础上增加对于PWM的输出控制。

设置STC8H1K28的宏定义,启动Advance PWM 功能。

#define ADVANCE_PWM1_EN 1

1

//------------------------------------------------------------------------------

#if ADVANCE_PWM1_EN

void AdvancePWM1Init(void) {

//----------------------------------------------------------------------

_push_(P_SW2);

P_SW2 = 0x80;

PWM1_CCER1 = 0x00; // Clear CCERx before write CCMRx

PWM1_CCMR1 = 0x60; // Set CC1 as PWM1 output mode

PWM1_CCER1 = 0x01; // Enable CC1 channel

PWM1_CCR1 = 1500; // Set duty 1500us

PWM1_ARR = 19999; // Set Period

PWM1_ENO = 0x01; // Set PWM1P as output: ENO1P,1N....,ENO4P,4N

PWM1_IOAUX = 0x0; //

PWM1_BKR = 0x80; // Enable main output

PWM1_CR1 = 0x01; // Begin counter

PWM1_PSCR = 34; // 35MHz as pre clock divide : clock 1us

PWM1_PS = 0x1; // B01: PWM1P1.0, 2.0....

_pop_(P_SW2);

}

#endif // ADVANCE_PWM1_EN

03控制板调试

1.调试机械爪

在初始状态,将机械爪设置成如下的最大张开的状态。

在调试过程中,为了能够使得整体控制板输出驱动舵机的电功率,使用了 STC单片机功率控制下载板 作为中间过渡板,从而使得舵机的运动不会影响WiFi下载电路的电源波动。

2.增加FSR传感器

为了控制机械爪对于试剂瓶的夹持压力,在机械爪一个手指增加FSR传感器。

修改电路中的上拉电阻RCL=51k,这样使用手指压按FSR,测量得到的CLAWPRESS的电压在1.5 ~ 4.6V的变化。

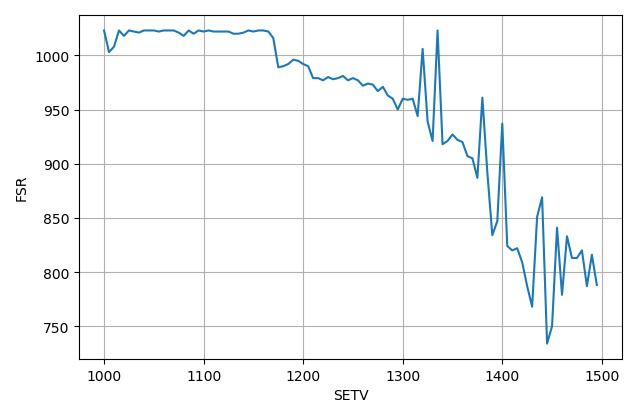

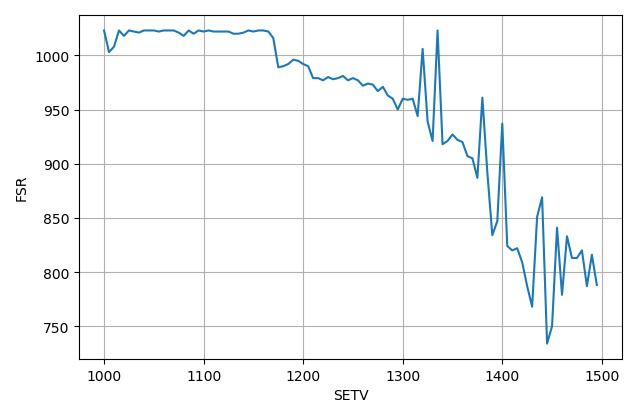

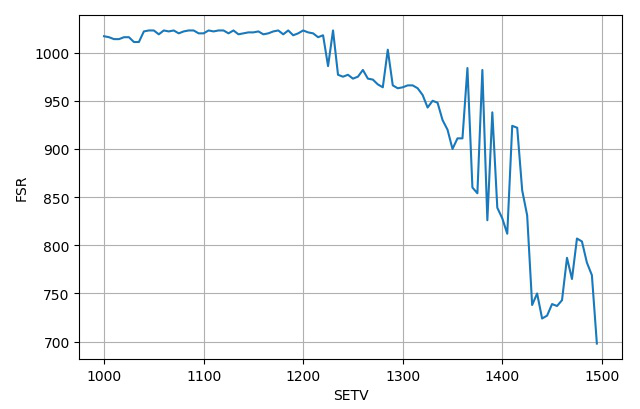

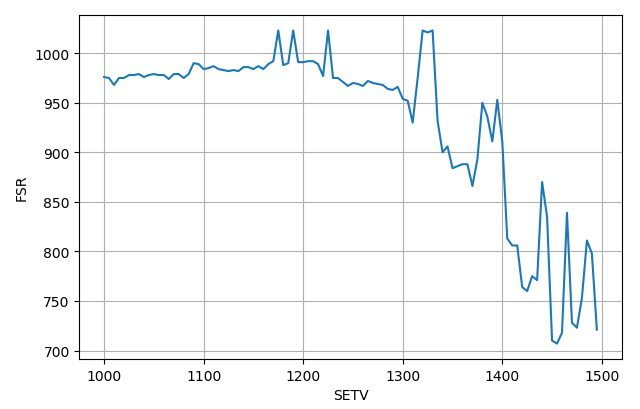

3.测试加持力

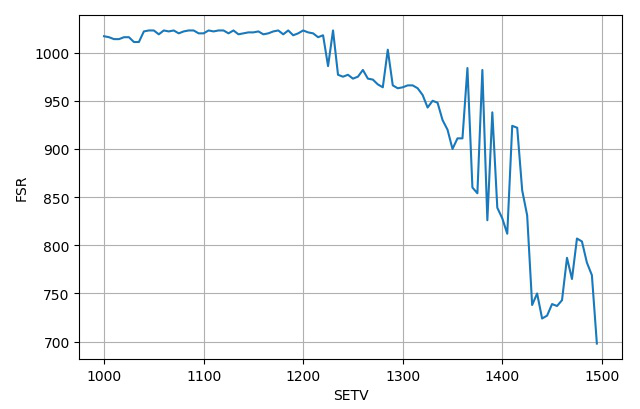

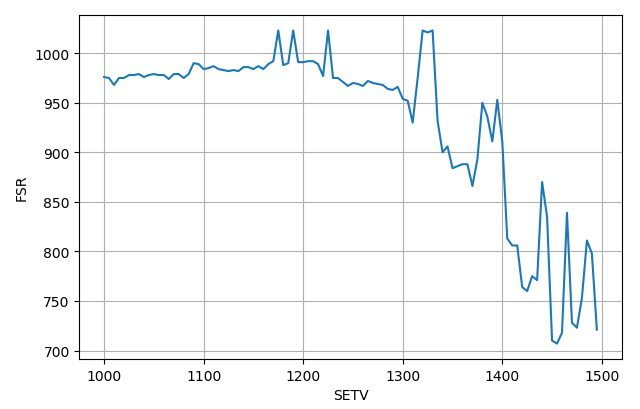

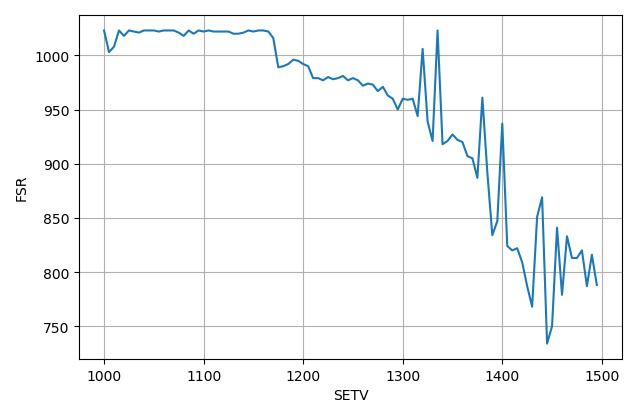

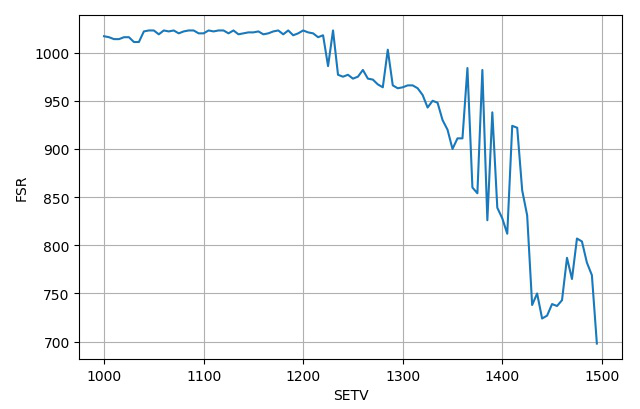

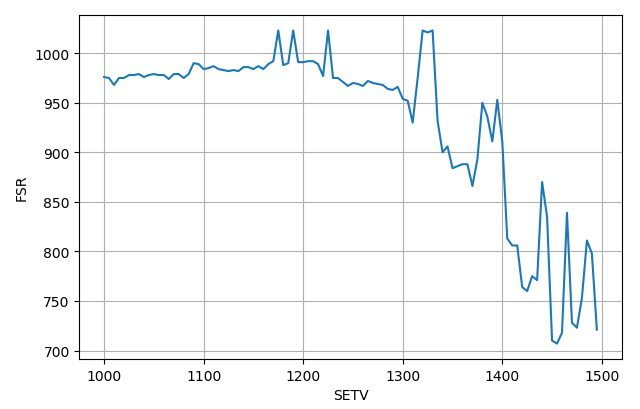

使用机械爪抓取试剂瓶,同时测量FSR对应的ADC值。

下面是两次测量到的FSR分压后的电压ADC转换值。由于机械运动出现抖动,所以压力出现抖动。

▲ 设置舵机的指令与读取FSR的AD值

▲ 设置舵机的指令与读取FSR的AD值

▲ 设置舵机的指令与读取FSR的AD值

▲ 设置舵机的指令与读取FSR的AD值

▲ 设置多级指令与压力传感器FSR读数

▲ 设置多级指令与压力传感器FSR读数

#!/usr/local/bin/python

# -*- coding: gbk -*-

#============================================================

# TEST1.PY -- by Dr. ZhuoQing 2020-09-05

#

# Note:

#============================================================

from headm import *

from tsmodule.tsstm32 import *

setv = linspace(1000, 1500, 100, endpoint=False)

printf(setv)

stm32cmd('servo 1000')

time.sleep(1)

fsrdim = []

for v in setv:

stm32cmd('servo %d'%int(v))

stm32cmd('CLEAR')

time.sleep(.25)

while True:

stm32cmd('fsr')

val = stm32memo(1)

if len(val) > 0: break

time.sleep(.25)

fsrdim.append(val[0])

printff(v, val[0])

tspsave('fsrdata', setv=setv, fsr=fsrdim)

stm32cmd('servo 1000')

plt.plot(setv, fsrdim)

plt.xlabel("SETV")

plt.ylabel("FSR")

plt.grid(True)

plt.tight_layout()

plt.show()

#------------------------------------------------------------

# END OF FILE : TEST1.PY

#============================================================

※ 结论

设计了双轴机械臂以及机械爪的驱动方案。同时调试初步完成了在原来 基于STC8H1K28的双轴机械臂驱动模块:步进电机42HS348E,BH32角度传感器 没有调试的机械爪的控制部分。

01为什么制作整体控制板?

原因1:更换了大力矩步进电机

在实验室样品自动上样 双轴机械臂 调试之后,出现了的肩关节 运动力矩不足 的问题。为此将原来的驱动肩关节的 42HS48步进电机 更换成 57HSXXXXEIS步进电机 。力矩有原来的0.4N·M,增加到2.0N·M。

实际上对于57HS电机的控制与原来42HS48控制接口都是相同的,基本上是由脉冲(PULSE)、方向(DIR)、使能(EN)开关量控制组成。

原因2:增加机械爪

为了抓取试剂瓶,使用了 开关闭合式两爪机械爪 ,并配合以 FSR402电阻式薄膜压力传感器 来感知机械爪抓取的力度。

3. 整体控制板的功能

- 具有两路步进电机驱动脉冲端口。需要有6组IO口;

- 具有两路485总结结构,读取肩关节、肘关节角度传感器 BH38绝对位置角度传感器 数值。

- 具有一路舵机控制端口,输出50Hz, 1.0~2ms时间宽度的脉冲。

- 具有一路ADC,读取来自于FSR压力数值。

此外为了调试方便,具有程序下载串口。使用 制作新版STC单片机WiFi下载器 对开发板进行程序下载和调试。

设计参考 基于STC8H1K28的双轴机械臂驱动模块:步进电机42HS348E,BH32角度传感器 中的方案,在它的基础上增加ADC端口。

02控制电路板设计1

1.原理图设计

电路核心还是基于STC8H来设计的。其中主要接口(485,步进电机脉冲等)都与 基于STC8H1K28的双轴机械臂驱动模块 的设计一致。

(1) 主要改动:

- 将原来的ULC2003达林顿驱动隔离IC省去了。直接由STC8H1K28进行驱动。建议,在只有的设计中,在所有的IO1-6的增加100Ω电阻,在一定意义上可以保护MCU的IO端口。

- 将BEEP端口移动到P2.5。

- 使用P2.0(PWM1_P)作为舵机(扩展的PWM端口)驱动信号。同样将来的设计中,增加100Ω作为保护电阻;

- 使用P1.4(ADC4)读取FSR的变化电阻。

对于最后两部分,增加对外的端口以及FSR的上拉电阻。

(2) SCH图

2.PCB设计

PCB各个端口定义如下图所示:

2.PCB设计

PCB各个端口定义如下图所示:

实验电路板使用单面覆铜板通过 一分钟制版法 制作。焊接完之后形成测试实验电路板。

3.单片机软件2

单片机软件在原来 双轴机械臂调试模块 基础上进行修改。

在8H基础上增加对于PWM的输出控制。

设置STC8H1K28的宏定义,启动Advance PWM 功能。

实验电路板使用单面覆铜板通过 一分钟制版法 制作。焊接完之后形成测试实验电路板。

3.单片机软件2

单片机软件在原来 双轴机械臂调试模块 基础上进行修改。

在8H基础上增加对于PWM的输出控制。

设置STC8H1K28的宏定义,启动Advance PWM 功能。

#define ADVANCE_PWM1_EN 1

1

//------------------------------------------------------------------------------

#if ADVANCE_PWM1_EN

void AdvancePWM1Init(void) {

//----------------------------------------------------------------------

_push_(P_SW2);

P_SW2 = 0x80;

PWM1_CCER1 = 0x00; // Clear CCERx before write CCMRx

PWM1_CCMR1 = 0x60; // Set CC1 as PWM1 output mode

PWM1_CCER1 = 0x01; // Enable CC1 channel

PWM1_CCR1 = 1500; // Set duty 1500us

PWM1_ARR = 19999; // Set Period

PWM1_ENO = 0x01; // Set PWM1P as output: ENO1P,1N....,ENO4P,4N

PWM1_IOAUX = 0x0; //

PWM1_BKR = 0x80; // Enable main output

PWM1_CR1 = 0x01; // Begin counter

PWM1_PSCR = 34; // 35MHz as pre clock divide : clock 1us

PWM1_PS = 0x1; // B01: PWM1P1.0, 2.0....

_pop_(P_SW2);

}

#endif // ADVANCE_PWM1_EN

03控制板调试

1.调试机械爪

在初始状态,将机械爪设置成如下的最大张开的状态。

在调试过程中,为了能够使得整体控制板输出驱动舵机的电功率,使用了 STC单片机功率控制下载板 作为中间过渡板,从而使得舵机的运动不会影响WiFi下载电路的电源波动。

2.增加FSR传感器

为了控制机械爪对于试剂瓶的夹持压力,在机械爪一个手指增加FSR传感器。

修改电路中的上拉电阻RCL=51k,这样使用手指压按FSR,测量得到的CLAWPRESS的电压在1.5 ~ 4.6V的变化。

3.测试加持力

使用机械爪抓取试剂瓶,同时测量FSR对应的ADC值。

下面是两次测量到的FSR分压后的电压ADC转换值。由于机械运动出现抖动,所以压力出现抖动。

▲ 设置舵机的指令与读取FSR的AD值

▲ 设置舵机的指令与读取FSR的AD值

▲ 设置舵机的指令与读取FSR的AD值

▲ 设置舵机的指令与读取FSR的AD值

▲ 设置多级指令与压力传感器FSR读数

▲ 设置多级指令与压力传感器FSR读数

#!/usr/local/bin/python

# -*- coding: gbk -*-

#============================================================

# TEST1.PY -- by Dr. ZhuoQing 2020-09-05

#

# Note:

#============================================================

from headm import *

from tsmodule.tsstm32 import *

setv = linspace(1000, 1500, 100, endpoint=False)

printf(setv)

stm32cmd('servo 1000')

time.sleep(1)

fsrdim = []

for v in setv:

stm32cmd('servo %d'%int(v))

stm32cmd('CLEAR')

time.sleep(.25)

while True:

stm32cmd('fsr')

val = stm32memo(1)

if len(val) > 0: break

time.sleep(.25)

fsrdim.append(val[0])

printff(v, val[0])

tspsave('fsrdata', setv=setv, fsr=fsrdim)

stm32cmd('servo 1000')

plt.plot(setv, fsrdim)

plt.xlabel("SETV")

plt.ylabel("FSR")

plt.grid(True)

plt.tight_layout()

plt.show()

#------------------------------------------------------------

# END OF FILE : TEST1.PY

#============================================================

※ 结论

设计了双轴机械臂以及机械爪的驱动方案。同时调试初步完成了在原来 基于STC8H1K28的双轴机械臂驱动模块:步进电机42HS348E,BH32角度传感器 没有调试的机械爪的控制部分。

举报

举报

举报

举报