在可再生能源中,风力发电是世界上公认的最 接近商业化的可再生能源技术之一。风力发电不 消耗矿产资源,发电过程中对环境没有破坏影响, 在强调可持续发展、保护环境的今天,风电已经成 为全球普遍欢迎的清洁能源。国际上风电技术的 创新很快,一方面装机容量越来越大,另一方面不 断采用新型机组结构形式和材料,最新主流技术为 变桨变速恒频和无齿轮箱直驱技术。 目前世界上有多种型号的大型风电机组在商 业化运行,大体可分为三种类型:第一种是直接并 网定速异步风力发电技术,传统风力发电机系统多 采用这种型式;第二种是变速恒频双馈风力发电技 术,这是新一代风力发电系统种应用最广的机型; 第三种为变速恒频直驱型风力发电技术,也称直驱永磁同步风力发电技术,是第三代风力发电技术。

1、直驱永磁同步发电技术

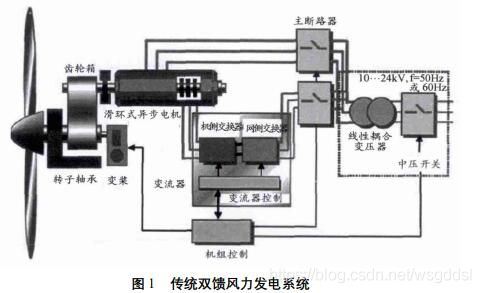

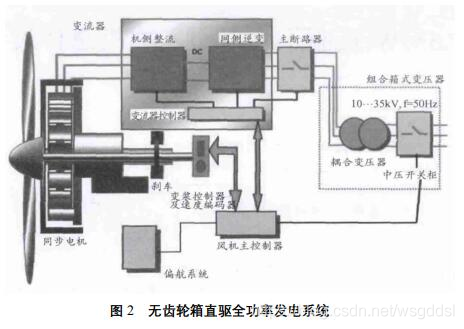

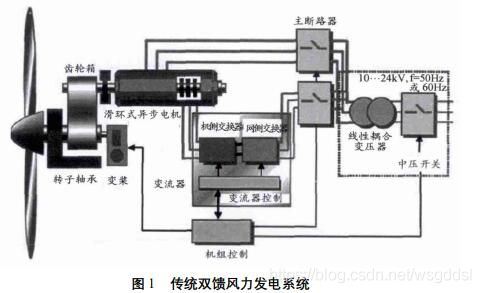

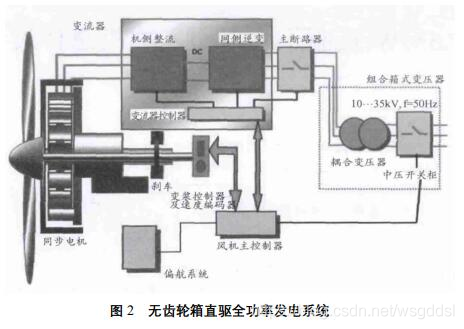

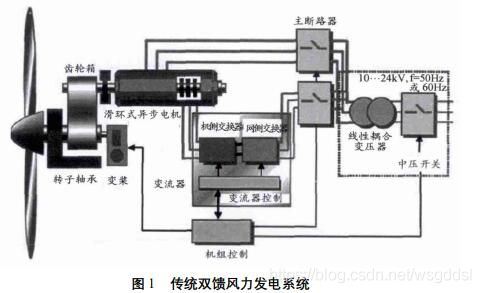

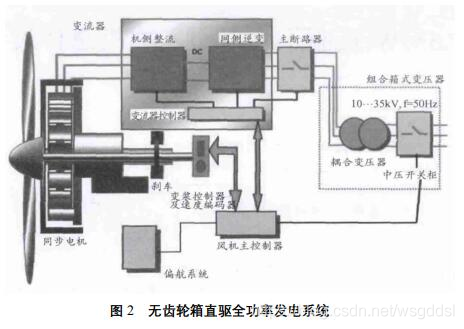

直接并网定速异步风力发电技术和变速恒频 双馈风力发电技术(见图 1)的共同点是风力机与发 电机之间采用齿轮箱相连。由于齿轮箱的存在,变 速恒频双馈风力发电机还存在碳刷和滑环,使得系 统成本高、可靠性差、维护量大、噪声污染严重。并 且当其低负荷运行时,效率较低,特别是随着单机 容量的增大,问题更加突出。因此,直驱和无刷化 越来越受到人们的关注,基于变速运行、变桨距调 节、低转速、高效率、高功率因素的直驱永磁同步风 力发电技术(见图 2)已成为研究开发与应用的热点之一。

直驱永磁同步风力发电技术采用的发电机为 低速永磁同步发电机,且取消了风力机和发电机之 间的可靠性差的齿轮箱。当转速变化时,发电机定 子输出频率也跟随变化,通过功率变流器将定子发 出的变频变压的电能转换与电网频率幅值一致的 稳定电能。发电机采用永磁体结构,无需外部励 磁,没有电刷和滑环,简化了系统结构,提高了可靠 性和发电效率,而且永磁结构比电励磁结构更适合 做成多极低速结构,极距小、电机体积和质量相对 较小,大大减少了系统体积重量和成本,提高了可 靠性,同时,由于能量只从发电机流向电网,无需双 向流动,因此功率变流器结构可以较为简单。该系 统除可以实现变速恒频控制外,也可灵活实现有 功、无功的解耦控制,而且发电机定子通过功率变 流器连接电网,具有更好的稳定性。

2、1.5MW直驱永磁风力发电机电磁设计

东方电机在大、中型常规电机的研发设计中具 有长期的积累和雄厚的技术实力,但在以永磁为特 色的新型、特种电机电磁设计上,技术储备相对 不足、参考机型很少,在这些不利条件下,针对 1.5MW永磁电机与常规电励磁电机在电磁设计上 的差异性,结合其固有的技术特点,经过大量深入 细致的研究工作,同时充分吸收和借鉴在常规电机电磁关键问题研究的思路和成果,充分运用有限元 计算精度高与解析计算速度快的优点,提出了永磁 电机的电磁设计方法及电磁设计中若干关键问题 的处理技术。

2.1、主要参数

1.5MW 直驱永磁风力发电机主要参数如下:

额定功率 1650kW

额定电压 690 V

额定电流 1580 A

相数 3

极对数 40

额定转速 17.3 r/m

效率 94.5 %

防护等级 IP54

绝缘等级 F

工作制 S1 (连续工作制)

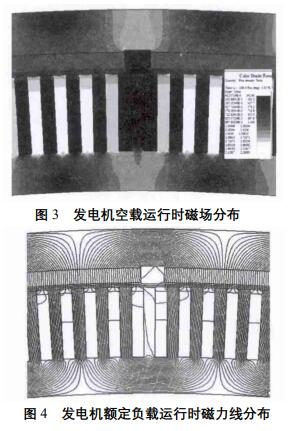

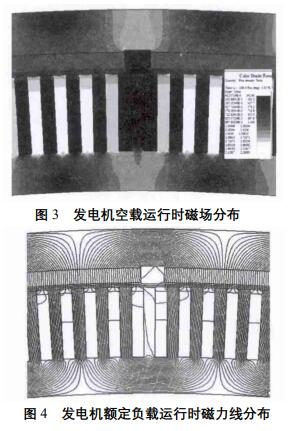

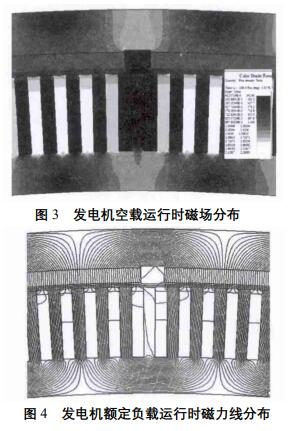

2.1、磁场分布优化设计

不同于常规能源,风能具有很强的随机性,大 多数时间风力发电机只能够运行在低负荷水平。 因此,对于优秀的电磁方案,不仅要合理优化分配 额定负荷的磁势、磁势分布,还要对不同负荷水平 下的磁场进行全面分析,达到成本与性能的合理匹 配(见图 3、图 4)。

2.2、磁路关键系数的有限元精确计算

磁路系数(如气隙波形系数、漏磁系数、交直轴电枢反应系数等)的准确度很大程度上决定了设计 精度和电机的性能、成本。精确的磁路参数是设计 先进的必要条件。采用有限元计算,可以得到高精 度的磁路参数,再将其应用于磁路计算中,便能兼 顾设计精度与计算速度,非常适用于在新机型开发 时间紧的情况下,快速准确地开发出性能优良的电 磁方案。

2.3、电抗参数的精确计算

为实现风力发电机的矢量控制,需要提供准确 的直轴电抗参数 d 和交轴电抗参数 q。永磁电 机的磁路与常规电励磁电机有一定不同,在负载运 行时,这两个参数又受到气隙磁势、定转子漏磁在 交直轴之间耦合交叉的影响,常规解析方法采用了 相当程度的简化,误差较大,需对这种特殊磁路带 来的影响进行具体分析。研究中提出了更加精确 的电流—磁链回线法,用参数表示的回线去逼近有 限元计算的回线,特别适合在电机呈不均匀饱和状 态下高精度求解。

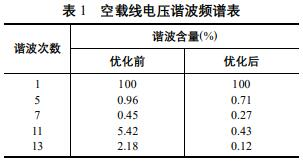

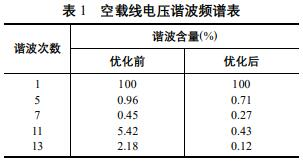

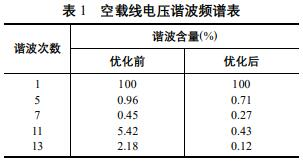

2.4、电势齿谐波优化 电机定子槽开口引起的气隙磁导不均匀,因此产生齿谐波。齿谐波的存在不仅会使发电机的电 压波形畸变率增大,还会引起附加损耗的增加,效 率下降。当电机采用整数槽方案,将会产生严重的 一阶齿谐波。为削弱整数槽带来的齿谐波影响,提 出了分段偏移磁极的方法,结合电磁场有限元仿 真,并通过样机试验结果进行验证。

2.5、齿槽转矩优化 齿槽转矩是由永磁体与定子齿间作用力的切 向分量所形成。齿槽转矩会带来振动和噪声,增大 传动链疲劳效应,降低机组运行寿命。有针对性地 采用斜极和短距等综合措施,在基本不增加电机材 料成本的情况下,大幅降低齿槽转矩,优化电机性 能。

2.6、故障工况下的瞬态分析

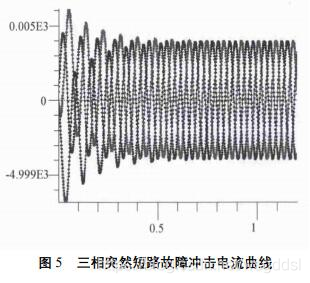

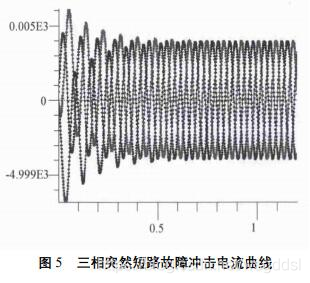

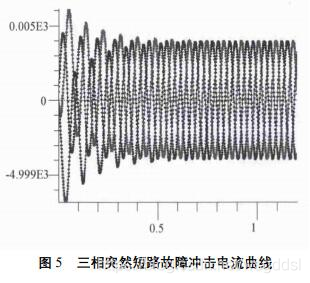

发电机在故障状态下的过渡过程,涉及到电机 对故障的承受能力及疲劳损伤程度。采用场路耦合 时步有限元法,充分考虑机械运动、材料非线性、转 子涡流对瞬态过程的影响,提高电机运行寿命设计 的准确度,三相突然短路故障冲击电流曲线见图 5。

2.7、永磁体防失磁分析

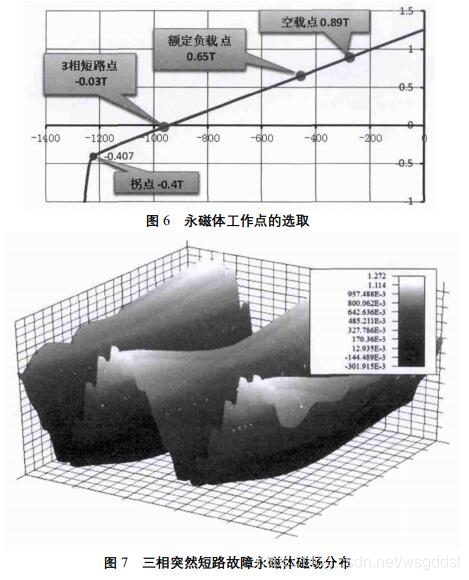

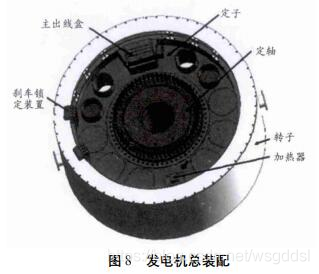

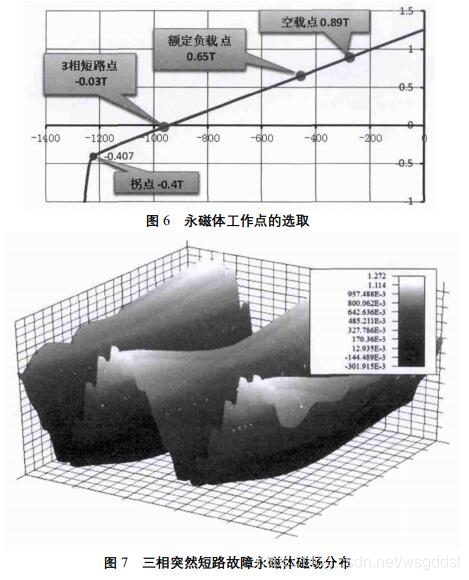

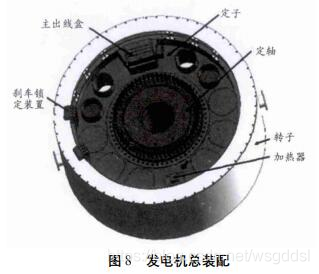

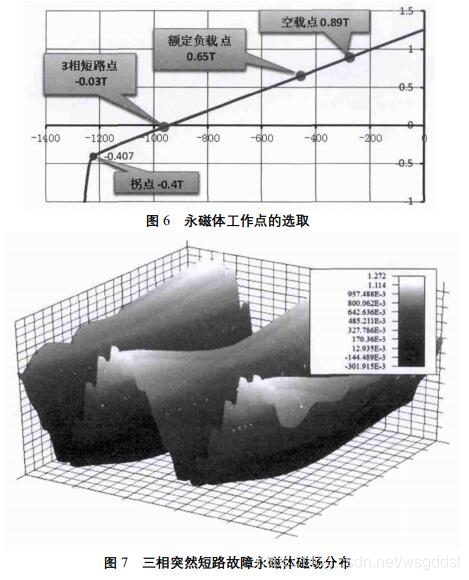

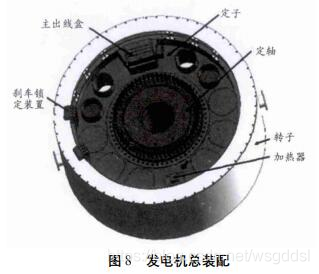

永磁体是一种非线性材料。在一定温度下,当 受到一个较强的反向磁场作用,使永磁体工作点落 在退磁曲线的拐点以下时,永磁体便会发生不可逆 退磁。引起永磁体发生不可逆退磁的因素与永磁体材料、磁化方向长度、温度和外部故障磁场有关 。通过三相短路时永磁体去磁磁场的计算与分 析,合理设计永磁体的厚度,达到在成本与安全性 的一个平衡点,永磁体工作点的选取见图 6,三相 突然短路故障永磁体磁场分布见图 7。

2.8永磁体涡流损耗分析

利用时步有限元法,对永磁体在空载、负载和 故障工况时的涡流损耗分布进行仿真计算,得出永 磁体在不同运行工况下涡流损耗的变化规律,并通 过合理分块、分段、调整极槽配合等技术手段,有效 降低永磁体涡流损耗,降低永磁体运行温度,确保 发电机具有优秀的工作性能和长期运行的可靠性。

3、1.5MW直驱永磁风力发电机结构设计

3.1、总体结构

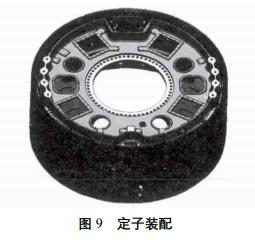

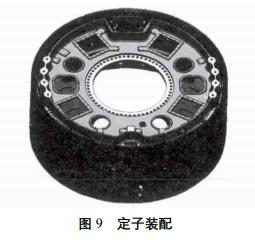

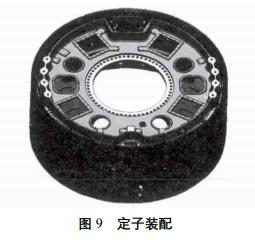

大型风力机的转速一般较低,约每分钟几十转 甚至十几转。直驱永磁同步发电机直接与风力机 相连接,其转速低、极数多,定、转子尺寸大,呈扁平 状结构,具有转动惯量大的特点。发电机采用外转子结构,结构紧凑,重量轻。主要由定子、转子、轴 承、冷却循环系统、定子主出线盒、辅助出线盒等组 成,发电机总装配见图 8。

3.3、定子装配

整个定子由机座、铁心和绕组等组成。机座为 高性能球墨铸铁件,具有很好的抗疲劳性,且较适 合批量生产的需要;定子铁心采用高导磁、低损耗、 无时效优质硅钢片冲制而成的定子冲片叠装且设 有径向通风沟以保证绕组散热,弹性压环装压结构 使铁心在热态和冷态下都处于压紧状态,保证运行 可靠性。

定子绕组采用圈式线圈,绝缘结构充分考虑了 变频器高次谐波等影响,对匝间绝缘及对地绝缘进 行了加强。定子铁心和线圈采用 VPI 真空压力整 体浸漆,这样既保证了电机的整体绝缘性能,又加 强了整体结构强度和传热效果。定子装配见图 9。

3.4、转子装配

转子机座采用高性能球墨铸铁件,由转轴与转 子支架及磁轭一体铸造成型后加工而成。 磁钢采用高剩磁、高矫顽力、低失重钕铁硼,完 全防止温度及电机故障状态下的外磁场退磁效应 (如三相短路等情况发生)。加强表面处理措施有 效防止盐雾、潮湿环境对磁钢的腐蚀,保证 20 年的 磁钢使用寿命。转子装配见图 10。

3.5、主轴承

轴承采用 2 个调心滚子轴承,驱动端为主要受 力轴承,非驱动端为浮动轴承,轴承采用自动注脂 润滑,保证轴承良好运行,通过高导电碳刷削弱轴 电流的影响,主轴承结构见图 11。

3.6、主轴

主轴材料为耐低温锻钢 42CrMo4A,起到支撑 发电机及风轮的作用,同时也是轴承油室的重要组 成部分。对其进行了刚强度计算和疲劳分析,满足 20 年安全运行要求。

3.7、刹车及锁定装置

采用液压制动,并在刹车盘上设有锁定装置, 利于机组停机检修和维护,其结构见图 12。

3.8、冷却系统

用空空冷却器,仅有空气一种介质参与热交 换,从根本上消除了水的泄露问题且同样可以保证 发电机运行系统的密闭性。空空冷却器结构简单, 利用空气冷却器进行热交换,冷风稳定,温度低,空 气清洁干燥,延长绝缘寿命,安装维修方便,便于运 行维护,见图 13。

4、结 语

直驱永磁风力发电技术省去了维护成本较高 的齿轮箱,总体比较来看,其总损耗低、效率高、年 发电量高,但成本仍是制约其发展的关键因素。通 过对发电机进行优化设计,可以降低发电机的材料 成本,同时,随着电力电子技术的发展,变频装置的 成本也在不断降低。综合考虑长期运行、维护等各 方面的成本,直驱永磁同步风力发电技术具有良好 的发展前景。 目前,国内外对直驱永磁风力发电技术的研究 具有以下趋势: (1)研究并提出新型的定、转子结构,优化极、 槽配合,定子超高压,发电机大型化,提高系统的集 成度,降低成本。 (2) 结合直驱风力发电机的特点,优化磁路结 构设计,推广、应用性能优越的新型永磁材料。 (3) 改善大功率变频电路拓扑结构;提高能量 转换效率,削弱谐波影响,增强电磁兼容性。

在可再生能源中,风力发电是世界上公认的最 接近商业化的可再生能源技术之一。风力发电不 消耗矿产资源,发电过程中对环境没有破坏影响, 在强调可持续发展、保护环境的今天,风电已经成 为全球普遍欢迎的清洁能源。国际上风电技术的 创新很快,一方面装机容量越来越大,另一方面不 断采用新型机组结构形式和材料,最新主流技术为 变桨变速恒频和无齿轮箱直驱技术。 目前世界上有多种型号的大型风电机组在商 业化运行,大体可分为三种类型:第一种是直接并 网定速异步风力发电技术,传统风力发电机系统多 采用这种型式;第二种是变速恒频双馈风力发电技 术,这是新一代风力发电系统种应用最广的机型; 第三种为变速恒频直驱型风力发电技术,也称直驱永磁同步风力发电技术,是第三代风力发电技术。

1、直驱永磁同步发电技术

直接并网定速异步风力发电技术和变速恒频 双馈风力发电技术(见图 1)的共同点是风力机与发 电机之间采用齿轮箱相连。由于齿轮箱的存在,变 速恒频双馈风力发电机还存在碳刷和滑环,使得系 统成本高、可靠性差、维护量大、噪声污染严重。并 且当其低负荷运行时,效率较低,特别是随着单机 容量的增大,问题更加突出。因此,直驱和无刷化 越来越受到人们的关注,基于变速运行、变桨距调 节、低转速、高效率、高功率因素的直驱永磁同步风 力发电技术(见图 2)已成为研究开发与应用的热点之一。

直驱永磁同步风力发电技术采用的发电机为 低速永磁同步发电机,且取消了风力机和发电机之 间的可靠性差的齿轮箱。当转速变化时,发电机定 子输出频率也跟随变化,通过功率变流器将定子发 出的变频变压的电能转换与电网频率幅值一致的 稳定电能。发电机采用永磁体结构,无需外部励 磁,没有电刷和滑环,简化了系统结构,提高了可靠 性和发电效率,而且永磁结构比电励磁结构更适合 做成多极低速结构,极距小、电机体积和质量相对 较小,大大减少了系统体积重量和成本,提高了可 靠性,同时,由于能量只从发电机流向电网,无需双 向流动,因此功率变流器结构可以较为简单。该系 统除可以实现变速恒频控制外,也可灵活实现有 功、无功的解耦控制,而且发电机定子通过功率变 流器连接电网,具有更好的稳定性。

2、1.5MW直驱永磁风力发电机电磁设计

东方电机在大、中型常规电机的研发设计中具 有长期的积累和雄厚的技术实力,但在以永磁为特 色的新型、特种电机电磁设计上,技术储备相对 不足、参考机型很少,在这些不利条件下,针对 1.5MW永磁电机与常规电励磁电机在电磁设计上 的差异性,结合其固有的技术特点,经过大量深入 细致的研究工作,同时充分吸收和借鉴在常规电机电磁关键问题研究的思路和成果,充分运用有限元 计算精度高与解析计算速度快的优点,提出了永磁 电机的电磁设计方法及电磁设计中若干关键问题 的处理技术。

2.1、主要参数

1.5MW 直驱永磁风力发电机主要参数如下:

额定功率 1650kW

额定电压 690 V

额定电流 1580 A

相数 3

极对数 40

额定转速 17.3 r/m

效率 94.5 %

防护等级 IP54

绝缘等级 F

工作制 S1 (连续工作制)

2.1、磁场分布优化设计

不同于常规能源,风能具有很强的随机性,大 多数时间风力发电机只能够运行在低负荷水平。 因此,对于优秀的电磁方案,不仅要合理优化分配 额定负荷的磁势、磁势分布,还要对不同负荷水平 下的磁场进行全面分析,达到成本与性能的合理匹 配(见图 3、图 4)。

2.2、磁路关键系数的有限元精确计算

磁路系数(如气隙波形系数、漏磁系数、交直轴电枢反应系数等)的准确度很大程度上决定了设计 精度和电机的性能、成本。精确的磁路参数是设计 先进的必要条件。采用有限元计算,可以得到高精 度的磁路参数,再将其应用于磁路计算中,便能兼 顾设计精度与计算速度,非常适用于在新机型开发 时间紧的情况下,快速准确地开发出性能优良的电 磁方案。

2.3、电抗参数的精确计算

为实现风力发电机的矢量控制,需要提供准确 的直轴电抗参数 d 和交轴电抗参数 q。永磁电 机的磁路与常规电励磁电机有一定不同,在负载运 行时,这两个参数又受到气隙磁势、定转子漏磁在 交直轴之间耦合交叉的影响,常规解析方法采用了 相当程度的简化,误差较大,需对这种特殊磁路带 来的影响进行具体分析。研究中提出了更加精确 的电流—磁链回线法,用参数表示的回线去逼近有 限元计算的回线,特别适合在电机呈不均匀饱和状 态下高精度求解。

2.4、电势齿谐波优化 电机定子槽开口引起的气隙磁导不均匀,因此产生齿谐波。齿谐波的存在不仅会使发电机的电 压波形畸变率增大,还会引起附加损耗的增加,效 率下降。当电机采用整数槽方案,将会产生严重的 一阶齿谐波。为削弱整数槽带来的齿谐波影响,提 出了分段偏移磁极的方法,结合电磁场有限元仿 真,并通过样机试验结果进行验证。

2.5、齿槽转矩优化 齿槽转矩是由永磁体与定子齿间作用力的切 向分量所形成。齿槽转矩会带来振动和噪声,增大 传动链疲劳效应,降低机组运行寿命。有针对性地 采用斜极和短距等综合措施,在基本不增加电机材 料成本的情况下,大幅降低齿槽转矩,优化电机性 能。

2.6、故障工况下的瞬态分析

发电机在故障状态下的过渡过程,涉及到电机 对故障的承受能力及疲劳损伤程度。采用场路耦合 时步有限元法,充分考虑机械运动、材料非线性、转 子涡流对瞬态过程的影响,提高电机运行寿命设计 的准确度,三相突然短路故障冲击电流曲线见图 5。

2.7、永磁体防失磁分析

永磁体是一种非线性材料。在一定温度下,当 受到一个较强的反向磁场作用,使永磁体工作点落 在退磁曲线的拐点以下时,永磁体便会发生不可逆 退磁。引起永磁体发生不可逆退磁的因素与永磁体材料、磁化方向长度、温度和外部故障磁场有关 。通过三相短路时永磁体去磁磁场的计算与分 析,合理设计永磁体的厚度,达到在成本与安全性 的一个平衡点,永磁体工作点的选取见图 6,三相 突然短路故障永磁体磁场分布见图 7。

2.8永磁体涡流损耗分析

利用时步有限元法,对永磁体在空载、负载和 故障工况时的涡流损耗分布进行仿真计算,得出永 磁体在不同运行工况下涡流损耗的变化规律,并通 过合理分块、分段、调整极槽配合等技术手段,有效 降低永磁体涡流损耗,降低永磁体运行温度,确保 发电机具有优秀的工作性能和长期运行的可靠性。

3、1.5MW直驱永磁风力发电机结构设计

3.1、总体结构

大型风力机的转速一般较低,约每分钟几十转 甚至十几转。直驱永磁同步发电机直接与风力机 相连接,其转速低、极数多,定、转子尺寸大,呈扁平 状结构,具有转动惯量大的特点。发电机采用外转子结构,结构紧凑,重量轻。主要由定子、转子、轴 承、冷却循环系统、定子主出线盒、辅助出线盒等组 成,发电机总装配见图 8。

3.3、定子装配

整个定子由机座、铁心和绕组等组成。机座为 高性能球墨铸铁件,具有很好的抗疲劳性,且较适 合批量生产的需要;定子铁心采用高导磁、低损耗、 无时效优质硅钢片冲制而成的定子冲片叠装且设 有径向通风沟以保证绕组散热,弹性压环装压结构 使铁心在热态和冷态下都处于压紧状态,保证运行 可靠性。

定子绕组采用圈式线圈,绝缘结构充分考虑了 变频器高次谐波等影响,对匝间绝缘及对地绝缘进 行了加强。定子铁心和线圈采用 VPI 真空压力整 体浸漆,这样既保证了电机的整体绝缘性能,又加 强了整体结构强度和传热效果。定子装配见图 9。

3.4、转子装配

转子机座采用高性能球墨铸铁件,由转轴与转 子支架及磁轭一体铸造成型后加工而成。 磁钢采用高剩磁、高矫顽力、低失重钕铁硼,完 全防止温度及电机故障状态下的外磁场退磁效应 (如三相短路等情况发生)。加强表面处理措施有 效防止盐雾、潮湿环境对磁钢的腐蚀,保证 20 年的 磁钢使用寿命。转子装配见图 10。

3.5、主轴承

轴承采用 2 个调心滚子轴承,驱动端为主要受 力轴承,非驱动端为浮动轴承,轴承采用自动注脂 润滑,保证轴承良好运行,通过高导电碳刷削弱轴 电流的影响,主轴承结构见图 11。

3.6、主轴

主轴材料为耐低温锻钢 42CrMo4A,起到支撑 发电机及风轮的作用,同时也是轴承油室的重要组 成部分。对其进行了刚强度计算和疲劳分析,满足 20 年安全运行要求。

3.7、刹车及锁定装置

采用液压制动,并在刹车盘上设有锁定装置, 利于机组停机检修和维护,其结构见图 12。

3.8、冷却系统

用空空冷却器,仅有空气一种介质参与热交 换,从根本上消除了水的泄露问题且同样可以保证 发电机运行系统的密闭性。空空冷却器结构简单, 利用空气冷却器进行热交换,冷风稳定,温度低,空 气清洁干燥,延长绝缘寿命,安装维修方便,便于运 行维护,见图 13。

4、结 语

直驱永磁风力发电技术省去了维护成本较高 的齿轮箱,总体比较来看,其总损耗低、效率高、年 发电量高,但成本仍是制约其发展的关键因素。通 过对发电机进行优化设计,可以降低发电机的材料 成本,同时,随着电力电子技术的发展,变频装置的 成本也在不断降低。综合考虑长期运行、维护等各 方面的成本,直驱永磁同步风力发电技术具有良好 的发展前景。 目前,国内外对直驱永磁风力发电技术的研究 具有以下趋势: (1)研究并提出新型的定、转子结构,优化极、 槽配合,定子超高压,发电机大型化,提高系统的集 成度,降低成本。 (2) 结合直驱风力发电机的特点,优化磁路结 构设计,推广、应用性能优越的新型永磁材料。 (3) 改善大功率变频电路拓扑结构;提高能量 转换效率,削弱谐波影响,增强电磁兼容性。

举报

举报

举报

举报