散热为什么很重要?对于大多数半导体应用来说,快速转移裸片热量并使热量散发到更大的系统中去可以防止硅片上产生热量高度集中的区域。

硅裸片的典型工作温度从105℃到150℃,取决于具体的应用。在较高温度时,金属扩散越来越厉害,最终器件将因短路而发生故障。

裸片的可靠性很大程度上取决于裸片在高温环境下所处的时间。在很短的时间内,硅裸片可以承受的温度远高于经公布的可接受值。但是,随着时间的推移,器件的可靠性将受到影响。

由于存在功率需求和发热限制之间的这种微妙平衡,热建模已经成为汽车行业的一种重要工具。汽车安全行业如今追求的是更小的组件和更少的器件数量,这迫使半导体供应商用更高的功耗换取在芯片中集成更多功能。

由此产生的更高温度最终将影响可靠性,进而影响汽车安全性。但通过在设计周期早期优化裸片布局和电能脉冲时序,设计工程师可以用更少的硅测试装置提供最优化的设计,从而进一步缩短开发周期。

半导体热封装

汽车电子行业使用多种不同的半导体封装类型,从小型单功能晶体管到复杂的功率封装,后者能够提供100条以上引线以及专门设计的散热功能。

半导体封装的作用是保护裸片,在系统中提供器件与外部无源器件之间的电气连接以及散热管理。本节将主要讨论半导体封装在裸片散热方面的性能。

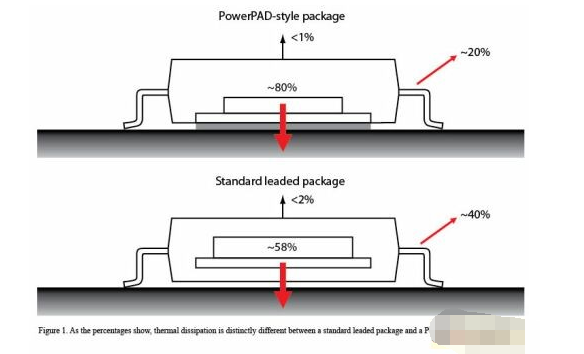

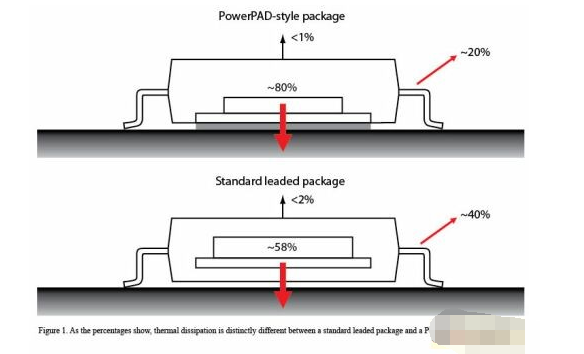

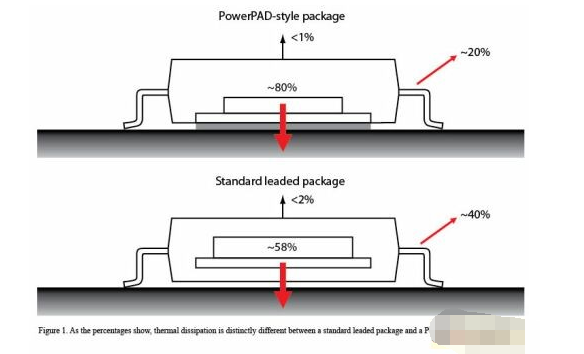

在引线式封装中,裸片被安装在一个称为裸片焊盘的金属盘上。这种焊盘在整个制造期间支撑裸片,并提供良好的导热表面。汽车行业中的常见半导体封装类型是裸焊盘,或者叫做PowerPAD型封装(图1)。

裸片焊盘底部是裸露的,且被直接焊接到PCB板上,以提供从裸片到PCB的直接热量传递。主要散热路径向下穿过焊接到电路板的裸焊盘,这样热量可以通过PCB散发到周围环境中。

裸焊盘型封装通过封装底部传导约80%的热量到PCB,剩下20%的热量从器件引脚和封装侧边散发掉。从封装顶部散发的热量不到1%。

非裸露焊盘封装是一种类似的引线式封装(图1)。在这种封装中,塑料完全充塞着裸片焊盘周围,因此没有可连至PCB的直接热量通路。约58%的热量从引线和封装侧边散发,40%的热量从封装底部散发,顶部散发的热量约占2%。

热量可以通过传导、对流或辐射等方式散发。对于汽车半导体封装来说,主要的散热方式是通过传导至PCB和周围空气的对流。即使存在辐射也只能散发很少的热量。

散热挑战

正常运转、安全和舒适的汽车系统高度依赖于半导体产品,如今半导体产品在车身电子、气囊、恒温控制、收音机、方向控制、被动门禁、防盗系统、胎压监测等系统中已经随处可见。

尽管在车用半导体行业出现了许多新的应用,但三个传统领域仍保持着独立的环境要求:车厢内部,仪表盘前围板和发动机舱。总的来说,有三大因素继续挑战汽车环境:高环境温度、大功率和有限的材料散热属性。

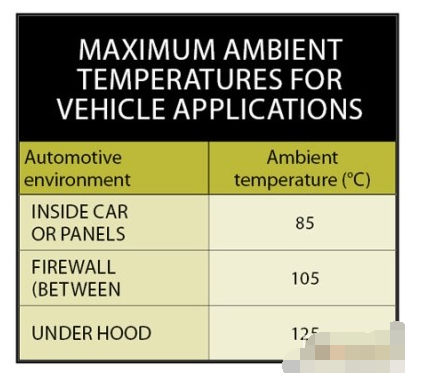

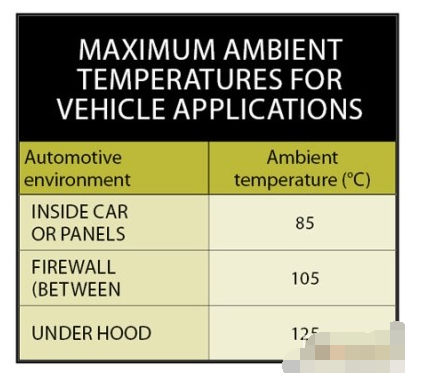

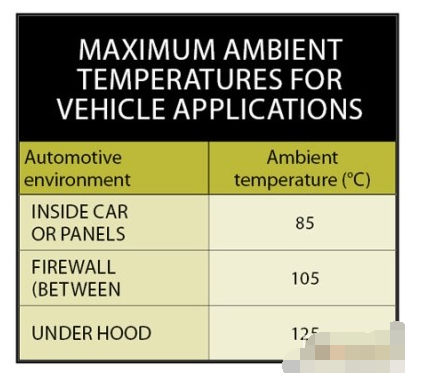

汽车环境和其它环境下的温度绝然不同。一般来说,消费电子产品的工作温度在25℃左右,上限约为70℃。另一方面,汽车乘用车厢或仪表盘应用中的电子器件将运行在高达85°C的高温环境下(参考附表)。

在前围板应用中,电子器件位于发动机舱和汽车车厢之间,器件可能暴露在高达105℃的环境温度下。而发动机舱应用需要工作在高达125℃的环境温度下。

散热考虑在与安全相关的系统中特别重要,如动力方向盘、气囊和防抱死制动系统。在制动和气囊应用中,功率等级有可能在短时间(1ms)内高达100W。

不断增加的功能要求以及集成的众多资源推动裸片功率不断提升。一些车用半导体的裸片温度在短时间内可以高达175℃至185℃。这个温度对汽车器件而言通常是热关断门限。

随着更多安全性能的增加,散热要求也越来越高。虽然十多年来气囊在汽车中已经很常见,但现在有些汽车的气囊数量多达12个。在实际部署中,多个气囊要求按顺序操作,因此与单个传统气囊相比将产生艰巨得多的散热设计挑战。

对于材料属性的散热挑战,尽可能降低汽车组件成本已经不是什么秘密。塑料原料正在大量取代金属模块和PCB外壳。塑料外壳具有生产成本更低的优点,而且重量更轻。但是,与更低成本和更轻重量相对应的是散热性能降低。

塑料原料具有非常低的热导率,大约在0.3至1W/mK的范围内,因此它们实质上是热绝缘体。毫无疑问,改成塑料外壳将妨碍系统的散热,增加半导体器件的热负载。

为何建模?

在汽车半导体行业,建模工作主要集中在单个器件的热性能和设计。通常认为小心简化可以获得建模数据。

系统级简化(例如从模型中删除无关的低功耗器件)使用简化的而非详细的PCB铜布线,或假设机箱在固定温度下散热,都可以用来简化散热模型以实现快速建模。此外,经过这些简化仍能精确再现热阻网络。

封装级热建模可以用来评估潜在的封装设计变化,而不需要高成本的开发和测试工作,从而无需考虑材料构造。半导体封装设计可以根据应用需求进行改变,从而实现最佳的散热效果。

采用像PowerPAD这样的裸焊盘封装后,热量可以迅速从裸片散发到PCB。更大的裸片焊盘,与PCB更好的连接或改善裸片焊盘设计都可以改善器件的散热性能。

热建模技术还能用来检查器件中潜在的材料改变带来的影响。封装材料的热导率变化范围很大,从低至0.4W/mK(热绝缘体)到超过300W/mK(良好热导体)。使用热建模技术有助于平衡产品成本和性能之间的关系。

建模的验证

对于关键系统,仔细进行实验室分析可以确定热性能和工作温度。不过,对这些系统进行实验室测量非常耗时,代价也很高。此时热建模技术就是有助于解决系统散热需求并满足操作要求的有力工具。

在半导体行业,热建模已经成为概念测试和硅裸片设计过程中的早期组成部分。理想的热建模流程在制造裸片前几个月就开始了。IC设计工程师和热分析工程师将评估器件的裸片版图和功耗。

接着,热建模工程师基于上述评估结果创建热模型。一旦热模型建成,设计工程师和建模工程师就会检查数据并调整模型,以准确反映可能的应用情景。

强烈推荐进行所有有限元分析(FEA)建模验证。TI公司的策略是进行相关性研究,比较热建模结果和系统的物理性测量结果。

这些相关性研究可以凸显多个潜在出错的领域,包括材料属性、功率定义和布局简化。虽然没有模型能够完美复制真实的系统,但必须仔细斟酌建模过程中作出的假设,以确保最精确的系统描述。

在材料属性方面,经公布的数值通常表明了特定材料的整体热导率。但在半导体应用中经常使用薄层材料,而材料表面积增加时将导致热导率下降(相对同样的体积值)。

特别要注意模型中描述的功耗,因为在工作期间器件的输入功率随时间是不断变化的。电路板上或系统中其它地方的功耗可能也会影响裸片表面的真实功耗。

建模类型

目前有4种主要的热模型可用于半导体封装设计:系统级、封装级、裸片级和裸片级瞬态分析。在汽车半导体领域,系统级热建模尤其重要,因为它能说明一个特定器件将如何在特定系统中运作。

一般来说,汽车半导体热建模要把PCB考虑进去,因为PCB是大部分半导体封装的主要散热器。包括铜层和散热过孔在内的PCB各组成部分应加入热模型,以便准确地确定热行为分析。此外,还应包含所有独特的物理形状,如嵌入式散热器、类似螺丝或铆钉等金属连接件等。

系统和PCB周围的强制空气流动在系统对流散热中也发挥着重要作用。通常半导体行业的热建模对象是单个大功率器件。但PCB上的其它功率器件对系统总体性能也有很大影响。

简化这些封装的输入同时仍然保持一定的精度级别通常要求采用紧凑模型。紧凑模型是复杂度较低的热阻网络,可以提供这些非关键器件的热性能的合理近似值。

在更小和引脚数量更少的器件中,可以用其它方法改善热性能(图2)。例如,将多个封装引线熔化到器件的裸片焊盘上可以极大地改善总体结温,并且不会影响器件正常工作。

建模假设

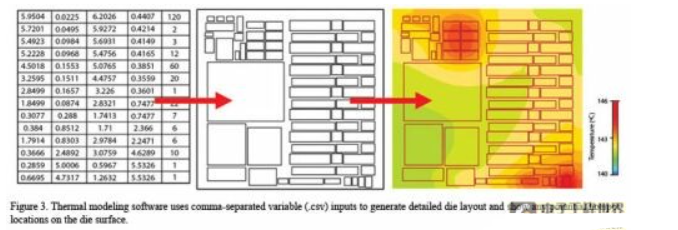

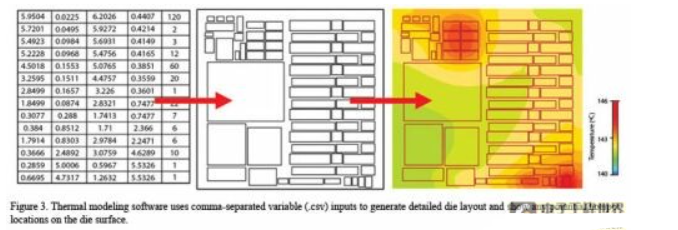

裸片级热分析从对硅裸片布局的精确描述开始,包括裸片上的所有耗电区域。在简单案例中都是假设功率被均匀地分布在硅片上。

但是,大部分裸片布局在整个裸片上的功率分布是不均匀的,具体取决于功能。这种不均匀的功率分布对器件的总体热性能而言非常关键。针对需要良好散热的器件,需要对裸片上的功率结构分布倍加关注。

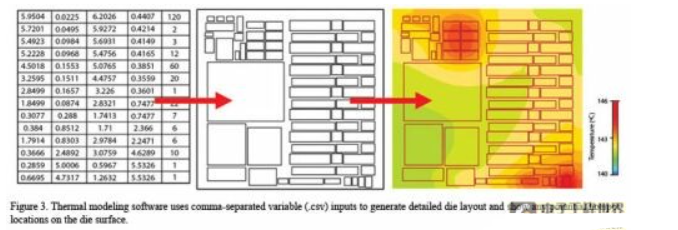

在一些热分析软件程序中,裸片布局可以用逗号分隔的变量(.csv)输入格式(图3)输入。这样可以在裸片布局和热建模软件之间轻松传递信息。根据器件的复杂度和功率等级不同,裸片上的这些耗电区域可能从两三个到几百个不等。

热建模工程师应该与IC设计工程师紧密合作,以便确定在热模型中需要包含的耗电区域。通常,一些功耗非常低的小区域可组成较大的区域,从而简化热模型,同时仍能代表器件的总体功耗。同样,在热模型中,后台功耗或静态功耗可用于整个裸片表面,以表示非关键低功耗裸片结构中的大部分功耗。

一些器件功能经常要求裸片上的小块区域提供较大的功率。这些大功率区域可能导致局部热点,而这些热点区域的温度可能比周边的硅片高出许多。

热建模有助于突出热问题,例如中等功率硅产品簇的位置非常靠近可能导致残留热量,并可能对待评估裸片造成热应力。

模型也有助于裸片上嵌入式热传感器的放置或校准。理想情况下,温度传感器应放在裸片上功耗最高区域的中心。但由于受布局的约束,经常无法实现。当放在远离高耗电区中心的位置时,温度传感器又将无法读取到准确的器件最高温度。

热模型可以用来确定整个裸片上的热梯度,包括传感器位置的热梯度。然后对传感器进行校准以得出最热区域和传感器位置之间的温度差值。

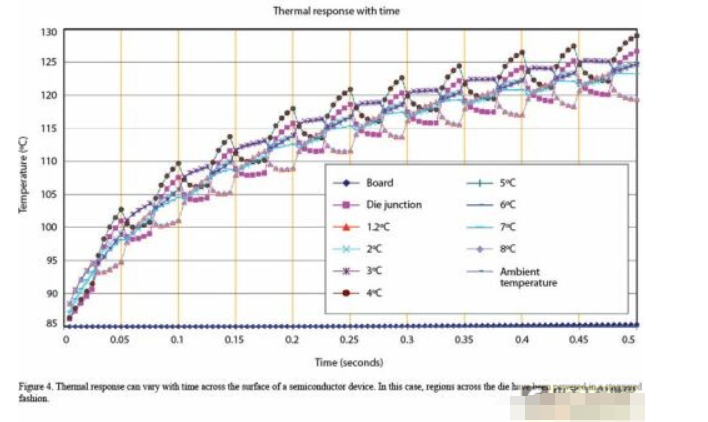

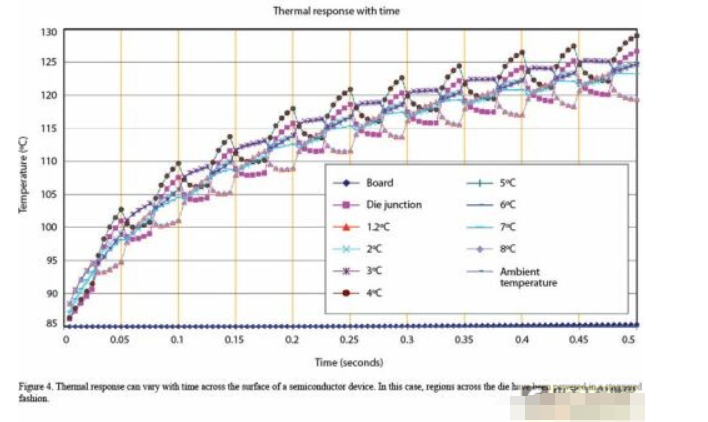

上述模型都假设采用恒定的直流电源输入。但在实际运作中,器件功率是随时间和可配置能力而变化的。如果仅针对最坏情况功耗设计热系统,热负载可能变得无法使用。

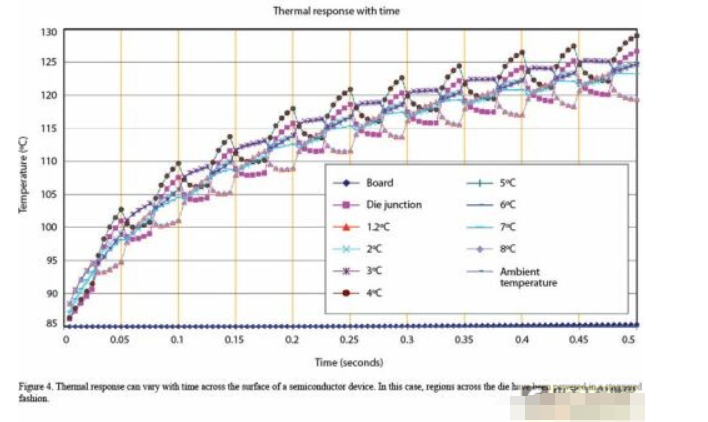

评估瞬态热响应的方法有很多种。最简单的方法是假设裸片上使用直流电源,然后跟踪随时间变化的器件热响应。另一种方法是输入一个变化的电源,然后采用热分析软件确定最终的稳态温度。

第三种也是最有用的瞬态建模是在多个裸片位置(图4)观察变化电源的“随时间响应”。利用这种方法可以捕捉到正常情况下也许不明显的器件之间的交互。瞬态建模也有助于观察某些有别于正常器件功能的裸片操作的整个过程,如器件的上电或断电模式。

在许多汽车系统中,如刹车致动或气囊打开,器件功率在其寿命期的大部分时间内都维持在较低水平。在气囊系统启动期间,电能脉冲在短时间内可以达到很高的值。

性能改善

设计优化和更低的整体温度是汽车半导体行业的热建模目标。降低工作中的裸片结温可以提高器件可靠性。

对系统、电路板、封装或裸片性能的微小改善可能会显著提升最终的温度性能。但器件和系统限制可能扼杀其中一些建议。

提升热性能的方法包括空气流动、热传导路径或外部散热器。另一种方法是提供更多的金属面积用于散热,如增加外部散热器、至底座的金属连接、PCB采用更多层或更高密度的铜层、导热的铜板和散热过孔等。

位于器件裸焊盘下方的散热过孔有助于快速散发器件热量,并加快向电路板其它部分的散热速度。将半导体器件封装设计为能快速将热量从裸片散发到更大的系统中去。

利用更高热导率材料,像PowerPAD那样直接连接PCB,熔化到裸片焊盘的引线或安装外部散热器等都有助于改善半导体封装的散热性能。半导体裸片本身就允许用多种方式来尽可能减小总体温度。当然,降低温度的最佳途径还是降低功耗。

对于硅电路设计和布局来说,良好的散热方法包括更大的散热面积、使耗电区远离裸片边缘、使用长且窄的耗电区替代正方形区域以及在高耗电区提供足够的空间等。硅是一种良好的热导体,热导率约为117W/mK。在耗电区周围使用最大数量的硅可以提高器件的散热能力。

对于裸片上的瞬态功耗,交错电能脉冲以降低瞬态功率将可以降低总体温度。这样可以在电能脉冲之间形成较长的延时以便热量散发,或者在裸片上的多个区域分担高功率事件。这些瞬态变化允许热系统在被施加更多热量前得以恢复。通过仔细设计裸片、封装、PCB和系统,器件的热性能可以得到显著提高。

散热为什么很重要?对于大多数半导体应用来说,快速转移裸片热量并使热量散发到更大的系统中去可以防止硅片上产生热量高度集中的区域。

硅裸片的典型工作温度从105℃到150℃,取决于具体的应用。在较高温度时,金属扩散越来越厉害,最终器件将因短路而发生故障。

裸片的可靠性很大程度上取决于裸片在高温环境下所处的时间。在很短的时间内,硅裸片可以承受的温度远高于经公布的可接受值。但是,随着时间的推移,器件的可靠性将受到影响。

由于存在功率需求和发热限制之间的这种微妙平衡,热建模已经成为汽车行业的一种重要工具。汽车安全行业如今追求的是更小的组件和更少的器件数量,这迫使半导体供应商用更高的功耗换取在芯片中集成更多功能。

由此产生的更高温度最终将影响可靠性,进而影响汽车安全性。但通过在设计周期早期优化裸片布局和电能脉冲时序,设计工程师可以用更少的硅测试装置提供最优化的设计,从而进一步缩短开发周期。

半导体热封装

汽车电子行业使用多种不同的半导体封装类型,从小型单功能晶体管到复杂的功率封装,后者能够提供100条以上引线以及专门设计的散热功能。

半导体封装的作用是保护裸片,在系统中提供器件与外部无源器件之间的电气连接以及散热管理。本节将主要讨论半导体封装在裸片散热方面的性能。

在引线式封装中,裸片被安装在一个称为裸片焊盘的金属盘上。这种焊盘在整个制造期间支撑裸片,并提供良好的导热表面。汽车行业中的常见半导体封装类型是裸焊盘,或者叫做PowerPAD型封装(图1)。

裸片焊盘底部是裸露的,且被直接焊接到PCB板上,以提供从裸片到PCB的直接热量传递。主要散热路径向下穿过焊接到电路板的裸焊盘,这样热量可以通过PCB散发到周围环境中。

裸焊盘型封装通过封装底部传导约80%的热量到PCB,剩下20%的热量从器件引脚和封装侧边散发掉。从封装顶部散发的热量不到1%。

非裸露焊盘封装是一种类似的引线式封装(图1)。在这种封装中,塑料完全充塞着裸片焊盘周围,因此没有可连至PCB的直接热量通路。约58%的热量从引线和封装侧边散发,40%的热量从封装底部散发,顶部散发的热量约占2%。

热量可以通过传导、对流或辐射等方式散发。对于汽车半导体封装来说,主要的散热方式是通过传导至PCB和周围空气的对流。即使存在辐射也只能散发很少的热量。

散热挑战

正常运转、安全和舒适的汽车系统高度依赖于半导体产品,如今半导体产品在车身电子、气囊、恒温控制、收音机、方向控制、被动门禁、防盗系统、胎压监测等系统中已经随处可见。

尽管在车用半导体行业出现了许多新的应用,但三个传统领域仍保持着独立的环境要求:车厢内部,仪表盘前围板和发动机舱。总的来说,有三大因素继续挑战汽车环境:高环境温度、大功率和有限的材料散热属性。

汽车环境和其它环境下的温度绝然不同。一般来说,消费电子产品的工作温度在25℃左右,上限约为70℃。另一方面,汽车乘用车厢或仪表盘应用中的电子器件将运行在高达85°C的高温环境下(参考附表)。

在前围板应用中,电子器件位于发动机舱和汽车车厢之间,器件可能暴露在高达105℃的环境温度下。而发动机舱应用需要工作在高达125℃的环境温度下。

散热考虑在与安全相关的系统中特别重要,如动力方向盘、气囊和防抱死制动系统。在制动和气囊应用中,功率等级有可能在短时间(1ms)内高达100W。

不断增加的功能要求以及集成的众多资源推动裸片功率不断提升。一些车用半导体的裸片温度在短时间内可以高达175℃至185℃。这个温度对汽车器件而言通常是热关断门限。

随着更多安全性能的增加,散热要求也越来越高。虽然十多年来气囊在汽车中已经很常见,但现在有些汽车的气囊数量多达12个。在实际部署中,多个气囊要求按顺序操作,因此与单个传统气囊相比将产生艰巨得多的散热设计挑战。

对于材料属性的散热挑战,尽可能降低汽车组件成本已经不是什么秘密。塑料原料正在大量取代金属模块和PCB外壳。塑料外壳具有生产成本更低的优点,而且重量更轻。但是,与更低成本和更轻重量相对应的是散热性能降低。

塑料原料具有非常低的热导率,大约在0.3至1W/mK的范围内,因此它们实质上是热绝缘体。毫无疑问,改成塑料外壳将妨碍系统的散热,增加半导体器件的热负载。

为何建模?

在汽车半导体行业,建模工作主要集中在单个器件的热性能和设计。通常认为小心简化可以获得建模数据。

系统级简化(例如从模型中删除无关的低功耗器件)使用简化的而非详细的PCB铜布线,或假设机箱在固定温度下散热,都可以用来简化散热模型以实现快速建模。此外,经过这些简化仍能精确再现热阻网络。

封装级热建模可以用来评估潜在的封装设计变化,而不需要高成本的开发和测试工作,从而无需考虑材料构造。半导体封装设计可以根据应用需求进行改变,从而实现最佳的散热效果。

采用像PowerPAD这样的裸焊盘封装后,热量可以迅速从裸片散发到PCB。更大的裸片焊盘,与PCB更好的连接或改善裸片焊盘设计都可以改善器件的散热性能。

热建模技术还能用来检查器件中潜在的材料改变带来的影响。封装材料的热导率变化范围很大,从低至0.4W/mK(热绝缘体)到超过300W/mK(良好热导体)。使用热建模技术有助于平衡产品成本和性能之间的关系。

建模的验证

对于关键系统,仔细进行实验室分析可以确定热性能和工作温度。不过,对这些系统进行实验室测量非常耗时,代价也很高。此时热建模技术就是有助于解决系统散热需求并满足操作要求的有力工具。

在半导体行业,热建模已经成为概念测试和硅裸片设计过程中的早期组成部分。理想的热建模流程在制造裸片前几个月就开始了。IC设计工程师和热分析工程师将评估器件的裸片版图和功耗。

接着,热建模工程师基于上述评估结果创建热模型。一旦热模型建成,设计工程师和建模工程师就会检查数据并调整模型,以准确反映可能的应用情景。

强烈推荐进行所有有限元分析(FEA)建模验证。TI公司的策略是进行相关性研究,比较热建模结果和系统的物理性测量结果。

这些相关性研究可以凸显多个潜在出错的领域,包括材料属性、功率定义和布局简化。虽然没有模型能够完美复制真实的系统,但必须仔细斟酌建模过程中作出的假设,以确保最精确的系统描述。

在材料属性方面,经公布的数值通常表明了特定材料的整体热导率。但在半导体应用中经常使用薄层材料,而材料表面积增加时将导致热导率下降(相对同样的体积值)。

特别要注意模型中描述的功耗,因为在工作期间器件的输入功率随时间是不断变化的。电路板上或系统中其它地方的功耗可能也会影响裸片表面的真实功耗。

建模类型

目前有4种主要的热模型可用于半导体封装设计:系统级、封装级、裸片级和裸片级瞬态分析。在汽车半导体领域,系统级热建模尤其重要,因为它能说明一个特定器件将如何在特定系统中运作。

一般来说,汽车半导体热建模要把PCB考虑进去,因为PCB是大部分半导体封装的主要散热器。包括铜层和散热过孔在内的PCB各组成部分应加入热模型,以便准确地确定热行为分析。此外,还应包含所有独特的物理形状,如嵌入式散热器、类似螺丝或铆钉等金属连接件等。

系统和PCB周围的强制空气流动在系统对流散热中也发挥着重要作用。通常半导体行业的热建模对象是单个大功率器件。但PCB上的其它功率器件对系统总体性能也有很大影响。

简化这些封装的输入同时仍然保持一定的精度级别通常要求采用紧凑模型。紧凑模型是复杂度较低的热阻网络,可以提供这些非关键器件的热性能的合理近似值。

在更小和引脚数量更少的器件中,可以用其它方法改善热性能(图2)。例如,将多个封装引线熔化到器件的裸片焊盘上可以极大地改善总体结温,并且不会影响器件正常工作。

建模假设

裸片级热分析从对硅裸片布局的精确描述开始,包括裸片上的所有耗电区域。在简单案例中都是假设功率被均匀地分布在硅片上。

但是,大部分裸片布局在整个裸片上的功率分布是不均匀的,具体取决于功能。这种不均匀的功率分布对器件的总体热性能而言非常关键。针对需要良好散热的器件,需要对裸片上的功率结构分布倍加关注。

在一些热分析软件程序中,裸片布局可以用逗号分隔的变量(.csv)输入格式(图3)输入。这样可以在裸片布局和热建模软件之间轻松传递信息。根据器件的复杂度和功率等级不同,裸片上的这些耗电区域可能从两三个到几百个不等。

热建模工程师应该与IC设计工程师紧密合作,以便确定在热模型中需要包含的耗电区域。通常,一些功耗非常低的小区域可组成较大的区域,从而简化热模型,同时仍能代表器件的总体功耗。同样,在热模型中,后台功耗或静态功耗可用于整个裸片表面,以表示非关键低功耗裸片结构中的大部分功耗。

一些器件功能经常要求裸片上的小块区域提供较大的功率。这些大功率区域可能导致局部热点,而这些热点区域的温度可能比周边的硅片高出许多。

热建模有助于突出热问题,例如中等功率硅产品簇的位置非常靠近可能导致残留热量,并可能对待评估裸片造成热应力。

模型也有助于裸片上嵌入式热传感器的放置或校准。理想情况下,温度传感器应放在裸片上功耗最高区域的中心。但由于受布局的约束,经常无法实现。当放在远离高耗电区中心的位置时,温度传感器又将无法读取到准确的器件最高温度。

热模型可以用来确定整个裸片上的热梯度,包括传感器位置的热梯度。然后对传感器进行校准以得出最热区域和传感器位置之间的温度差值。

上述模型都假设采用恒定的直流电源输入。但在实际运作中,器件功率是随时间和可配置能力而变化的。如果仅针对最坏情况功耗设计热系统,热负载可能变得无法使用。

评估瞬态热响应的方法有很多种。最简单的方法是假设裸片上使用直流电源,然后跟踪随时间变化的器件热响应。另一种方法是输入一个变化的电源,然后采用热分析软件确定最终的稳态温度。

第三种也是最有用的瞬态建模是在多个裸片位置(图4)观察变化电源的“随时间响应”。利用这种方法可以捕捉到正常情况下也许不明显的器件之间的交互。瞬态建模也有助于观察某些有别于正常器件功能的裸片操作的整个过程,如器件的上电或断电模式。

在许多汽车系统中,如刹车致动或气囊打开,器件功率在其寿命期的大部分时间内都维持在较低水平。在气囊系统启动期间,电能脉冲在短时间内可以达到很高的值。

性能改善

设计优化和更低的整体温度是汽车半导体行业的热建模目标。降低工作中的裸片结温可以提高器件可靠性。

对系统、电路板、封装或裸片性能的微小改善可能会显著提升最终的温度性能。但器件和系统限制可能扼杀其中一些建议。

提升热性能的方法包括空气流动、热传导路径或外部散热器。另一种方法是提供更多的金属面积用于散热,如增加外部散热器、至底座的金属连接、PCB采用更多层或更高密度的铜层、导热的铜板和散热过孔等。

位于器件裸焊盘下方的散热过孔有助于快速散发器件热量,并加快向电路板其它部分的散热速度。将半导体器件封装设计为能快速将热量从裸片散发到更大的系统中去。

利用更高热导率材料,像PowerPAD那样直接连接PCB,熔化到裸片焊盘的引线或安装外部散热器等都有助于改善半导体封装的散热性能。半导体裸片本身就允许用多种方式来尽可能减小总体温度。当然,降低温度的最佳途径还是降低功耗。

对于硅电路设计和布局来说,良好的散热方法包括更大的散热面积、使耗电区远离裸片边缘、使用长且窄的耗电区替代正方形区域以及在高耗电区提供足够的空间等。硅是一种良好的热导体,热导率约为117W/mK。在耗电区周围使用最大数量的硅可以提高器件的散热能力。

对于裸片上的瞬态功耗,交错电能脉冲以降低瞬态功率将可以降低总体温度。这样可以在电能脉冲之间形成较长的延时以便热量散发,或者在裸片上的多个区域分担高功率事件。这些瞬态变化允许热系统在被施加更多热量前得以恢复。通过仔细设计裸片、封装、PCB和系统,器件的热性能可以得到显著提高。

举报

举报

举报

举报