设计系统级电路时,PCB基板成本相当高。减小占用PCB面积的方法之一是采用更小的IC封装,例如晶圆级封装(WLP)。从而有效节省PCB面积,如果规划合理,还有助于节约成本。

由于封装直接安装在硅基片,且不使用接合线,所以WLP比之前的封装尺寸小很多。可节省缩短生产周期、降低封装成本。然而,为了将PCB成本降至最低,还必须考虑电路板布局。本文介绍使用WLP封装时设计PCB需要注意的事项,旨在帮助开发PCB布局设计,提高产品的可靠性。

SMD和NSMD焊盘

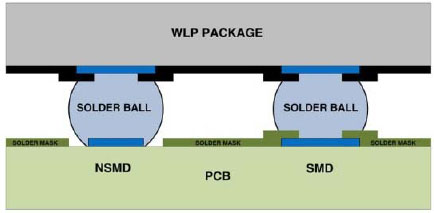

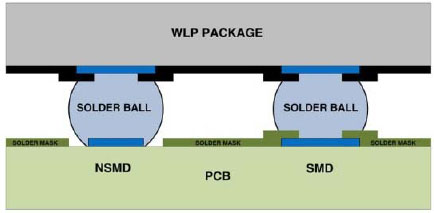

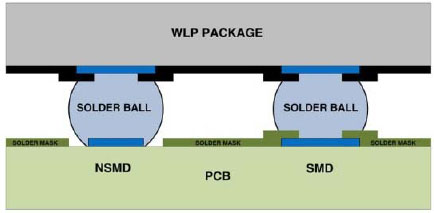

进行布线之前,首先要考虑的是WLP芯片安装。WLP封装图给出了芯片PCB布局的信息(封装尺寸、容差、引脚焊球间距)。创建WLP的布板时需要考虑的另一问题是IC引脚使用的焊盘类型。焊盘选项有阻焊层限定(SMD)和非阻焊层限定(NSMD),如图1所示。

图1: WLP布板需考虑IC引脚所用焊盘的类型,分为阻焊层限定(SMD)和非阻焊层限定(NSMD)。

顾名思义,SMD焊盘使用阻焊层限定焊接焊球的焊盘。这种方法降低了焊接期间或解焊过程中焊盘剥离的可能性。缺点是这种方法减小了用于焊球连接的覆铜面积,并减少了相邻焊盘之间的距离。这就限制了焊盘之间走线的宽度,可能影响过孔的使用。

NSMD焊盘使用覆铜限定焊接焊球的焊盘面积。这种方法为焊球连接提供了更大面积,焊盘之间的空间更大(相对于SMD),允许走线的宽度更大,使用过孔更灵活。该方法的不利之处是焊接和解焊过程中容易发生焊盘剥离。

强烈推荐NSMD。这种焊盘具有更好的焊料连接,使焊料参与封装焊盘。开始WLP封装的PCB设计时,应考虑这两种焊盘类型,根据具体的目标应用,权衡其优缺点。注意,单个WLP布板可使用这两种方法。

焊球间距

Maxim提供各种焊球间距为0.4mm或0.5mm的WLP封装IC。焊球间距指的是IC上焊球(即引脚)之间的距离。按两个相邻焊球的中心间距测量距离。焊球间距越大,焊盘之间用于布线的空间就越大。

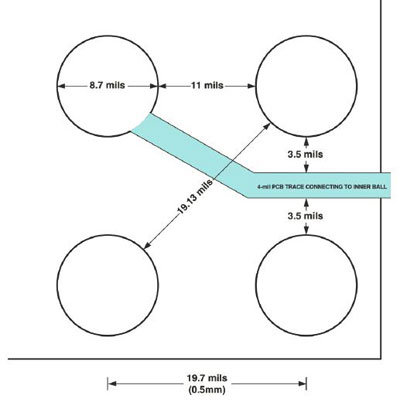

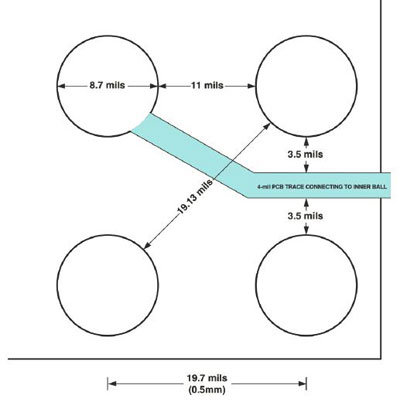

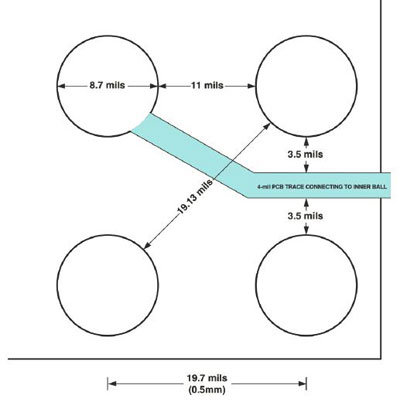

0.5mm焊球间距设计比其0.4mm的余地稍大。0.5mm焊球间距使焊球中心间距达到大约19.7mil。典型焊盘大小为8.7mil,焊盘之间有11mil的空间用于布线。采用3.5mil的走线穿过焊球之间,能够在两个焊盘之间轻松布置大约4mil的最大走线宽度。使用1oz铜(Cu)的4mil宽走线时,通过走线的电流限制在大约220mA。采用2oz铜时,通过4mil走线可驱动380mA电流。0.5mm焊球间距WLP封装的空间和尺寸见图2。

图2: 0.5mm焊球间距WLP封装的空间和尺寸。

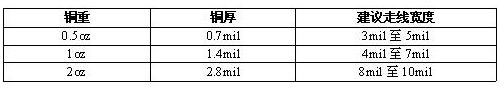

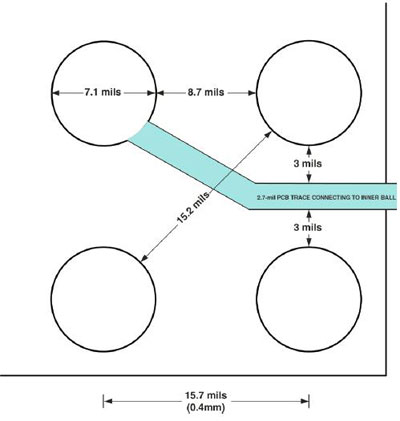

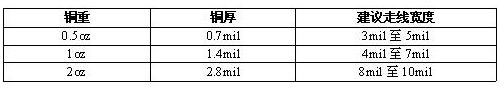

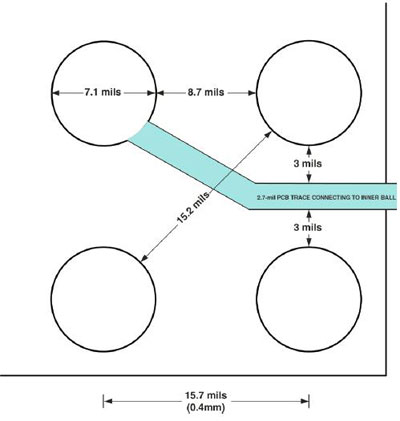

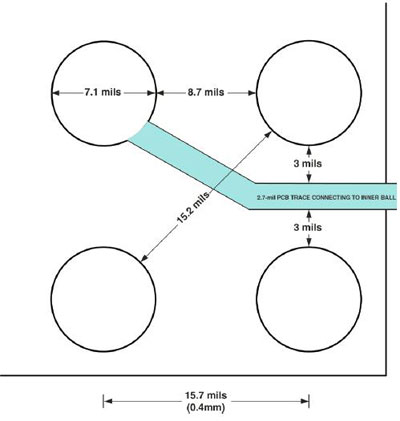

0.4mm(15.7mil)焊球间距设计比0.5mm设计稍为复杂。两个焊球之间用于布线的空间小很多,这意味着限制更多,灵活性更小。典型焊盘大小为7mil,焊盘之间有8.7mil的空间用于布线。内部走线每侧空间为3mil时,则只有大约2.7mil的走线宽度可用。0.4mm焊球间距WLP封装的空间和尺寸如图3所示。使用1oz铜(Cu)的2.7mil宽走线时,通过走线的电流限制为大约160mA。对于更小的焊球间距,例如0.4mm,使用更厚的铜可能是个问题,因为走线宽度小于铜宽(例如2oz铜=2.8mil)。这会造成走线净宽在经过蚀刻/电镀处理后小于2.7mil。表1列出了常见PCB制造厂推荐的走线宽度和铜厚。

表1: 推荐布线宽度。

图3: 0.4mm焊球间距WLP封装的空间和尺寸。

替代走线

如果设计中不能在WLP焊盘之间使用更细的走线,例如更小焊球间距的WLP(即0.3mm),可使用其它选项,但是也均存在其自身的不足。选项之一是采用激光钻孔的过孔,带来的PCB成本很高。之所以需要激光钻孔是因为机械钻孔存在设备限制(比如最小10mil的钻头尺寸),以及WLP IC占位的相邻及对角焊盘之间的间距限制。激光钻孔是一种PCB制造工艺,它直接在WLP焊盘上钻出过孔,然后填料,能够在内层走线。如果应用中的PCB已经在使用激光钻的过孔(例如高端音频应用或手机),PCB成本就不是问题。然而,如果应用要求PCB必须具有更低的成本(例如有些LCD显示屏),那么就必须考虑额外的成本。

另一种不太常见的替代方法是采用错列焊球阵列WLP封装。通过将WLP芯片上的焊球交错排列,就能有更大的空间排列更宽的走线。并不是所有WLP芯片都提供交错焊球阵列,但是需要在最初的设计阶段仔细规划。有些WLP芯片可能去掉一些内/外引脚,这也可以为内层提供更大的过孔或排列更宽引,需要在设计早期谨慎考虑,同时还要考虑部件可能的第二货源要求。

本文总结

本文介绍了一些基本的布板设计注意事项,帮助设计人员了解使用0.4mm和0.5mm焊球间距WLP封装IC时的PCB布局。还讨论了焊盘类型(SMD和NSMD)、焊盘之间走线的最大允许宽度,以及焊盘之间走线的替代方案(激光过孔、交错阵列WLP等),提高采用WLP设计时的意识。

设计系统级电路时,PCB基板成本相当高。减小占用PCB面积的方法之一是采用更小的IC封装,例如晶圆级封装(WLP)。从而有效节省PCB面积,如果规划合理,还有助于节约成本。

由于封装直接安装在硅基片,且不使用接合线,所以WLP比之前的封装尺寸小很多。可节省缩短生产周期、降低封装成本。然而,为了将PCB成本降至最低,还必须考虑电路板布局。本文介绍使用WLP封装时设计PCB需要注意的事项,旨在帮助开发PCB布局设计,提高产品的可靠性。

SMD和NSMD焊盘

进行布线之前,首先要考虑的是WLP芯片安装。WLP封装图给出了芯片PCB布局的信息(封装尺寸、容差、引脚焊球间距)。创建WLP的布板时需要考虑的另一问题是IC引脚使用的焊盘类型。焊盘选项有阻焊层限定(SMD)和非阻焊层限定(NSMD),如图1所示。

图1: WLP布板需考虑IC引脚所用焊盘的类型,分为阻焊层限定(SMD)和非阻焊层限定(NSMD)。

顾名思义,SMD焊盘使用阻焊层限定焊接焊球的焊盘。这种方法降低了焊接期间或解焊过程中焊盘剥离的可能性。缺点是这种方法减小了用于焊球连接的覆铜面积,并减少了相邻焊盘之间的距离。这就限制了焊盘之间走线的宽度,可能影响过孔的使用。

NSMD焊盘使用覆铜限定焊接焊球的焊盘面积。这种方法为焊球连接提供了更大面积,焊盘之间的空间更大(相对于SMD),允许走线的宽度更大,使用过孔更灵活。该方法的不利之处是焊接和解焊过程中容易发生焊盘剥离。

强烈推荐NSMD。这种焊盘具有更好的焊料连接,使焊料参与封装焊盘。开始WLP封装的PCB设计时,应考虑这两种焊盘类型,根据具体的目标应用,权衡其优缺点。注意,单个WLP布板可使用这两种方法。

焊球间距

Maxim提供各种焊球间距为0.4mm或0.5mm的WLP封装IC。焊球间距指的是IC上焊球(即引脚)之间的距离。按两个相邻焊球的中心间距测量距离。焊球间距越大,焊盘之间用于布线的空间就越大。

0.5mm焊球间距设计比其0.4mm的余地稍大。0.5mm焊球间距使焊球中心间距达到大约19.7mil。典型焊盘大小为8.7mil,焊盘之间有11mil的空间用于布线。采用3.5mil的走线穿过焊球之间,能够在两个焊盘之间轻松布置大约4mil的最大走线宽度。使用1oz铜(Cu)的4mil宽走线时,通过走线的电流限制在大约220mA。采用2oz铜时,通过4mil走线可驱动380mA电流。0.5mm焊球间距WLP封装的空间和尺寸见图2。

图2: 0.5mm焊球间距WLP封装的空间和尺寸。

0.4mm(15.7mil)焊球间距设计比0.5mm设计稍为复杂。两个焊球之间用于布线的空间小很多,这意味着限制更多,灵活性更小。典型焊盘大小为7mil,焊盘之间有8.7mil的空间用于布线。内部走线每侧空间为3mil时,则只有大约2.7mil的走线宽度可用。0.4mm焊球间距WLP封装的空间和尺寸如图3所示。使用1oz铜(Cu)的2.7mil宽走线时,通过走线的电流限制为大约160mA。对于更小的焊球间距,例如0.4mm,使用更厚的铜可能是个问题,因为走线宽度小于铜宽(例如2oz铜=2.8mil)。这会造成走线净宽在经过蚀刻/电镀处理后小于2.7mil。表1列出了常见PCB制造厂推荐的走线宽度和铜厚。

表1: 推荐布线宽度。

图3: 0.4mm焊球间距WLP封装的空间和尺寸。

替代走线

如果设计中不能在WLP焊盘之间使用更细的走线,例如更小焊球间距的WLP(即0.3mm),可使用其它选项,但是也均存在其自身的不足。选项之一是采用激光钻孔的过孔,带来的PCB成本很高。之所以需要激光钻孔是因为机械钻孔存在设备限制(比如最小10mil的钻头尺寸),以及WLP IC占位的相邻及对角焊盘之间的间距限制。激光钻孔是一种PCB制造工艺,它直接在WLP焊盘上钻出过孔,然后填料,能够在内层走线。如果应用中的PCB已经在使用激光钻的过孔(例如高端音频应用或手机),PCB成本就不是问题。然而,如果应用要求PCB必须具有更低的成本(例如有些LCD显示屏),那么就必须考虑额外的成本。

另一种不太常见的替代方法是采用错列焊球阵列WLP封装。通过将WLP芯片上的焊球交错排列,就能有更大的空间排列更宽的走线。并不是所有WLP芯片都提供交错焊球阵列,但是需要在最初的设计阶段仔细规划。有些WLP芯片可能去掉一些内/外引脚,这也可以为内层提供更大的过孔或排列更宽引,需要在设计早期谨慎考虑,同时还要考虑部件可能的第二货源要求。

本文总结

本文介绍了一些基本的布板设计注意事项,帮助设计人员了解使用0.4mm和0.5mm焊球间距WLP封装IC时的PCB布局。还讨论了焊盘类型(SMD和NSMD)、焊盘之间走线的最大允许宽度,以及焊盘之间走线的替代方案(激光过孔、交错阵列WLP等),提高采用WLP设计时的意识。

举报

举报

举报

举报