随着 MOSFET 对 GaN 器件的定价规范化,再加上具有不同额定电压和功率处理能力的各种器件的扩展,在计算机的 DC-DC 转换器、机器人电机驱动器以及电动自行车和踏板车等主流应用中实现了更广泛的接受。从早期采用者那里获得的经验为后来进入GaN世界的人更快地投入生产铺平了道路。

GaN的高开关速度引起的寄生电感

在比老化功率MOSFET更高的频率下使用GaN,使人们关注功率转换

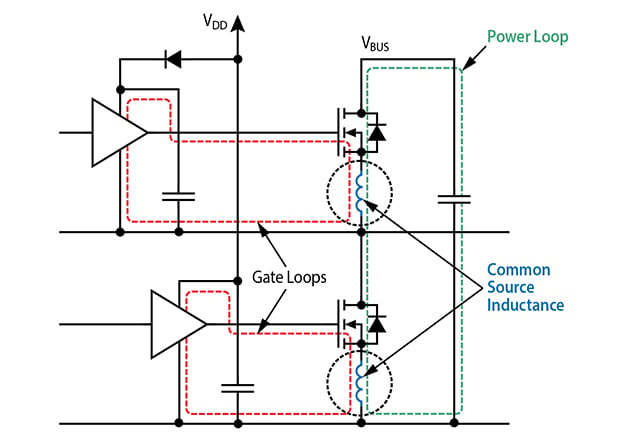

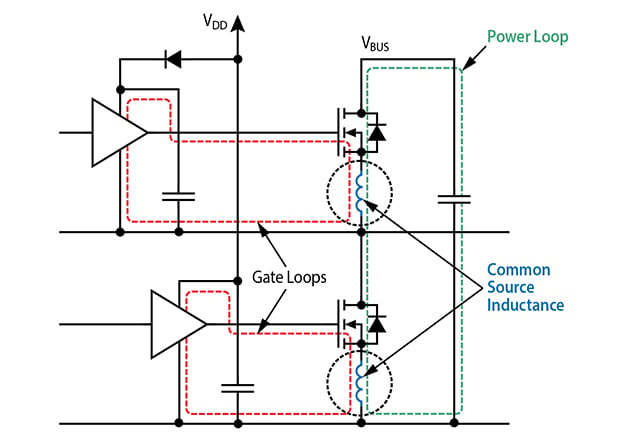

电路中寄生电感的退化效应[1]。这种电感阻碍了GaN超快速开关能力的全部优势,同时降低了EMI的产生。对于约80%的功率转换器中使用的半桥配置,寄生电感的两个主要来源是;(1)由两个功率开关器件与高频母线电容器和(2)栅极驱动器、功率器件和高频栅极驱动电容器形成的栅极驱动环路形成的高频

电源环路。共源电感(CSI)由栅极环路和电源环路共有的环路电感部分定义。如图 1 中的箭头所示。

图 1:半桥功率级示意图,显示功率和栅极驱动环路,共源极电感以虚线圆圈表示

最小化寄生电感

在考虑高速功率器件的布局时,最小化所有寄生电感至关重要。不可能平等地减少电感的所有成分,因此,必须按重要性顺序解决它们,首先是共源电感,然后是电源环路电感,最后是栅极环路电感。

对于高压PQFN(功率四方扁平无引线)MOSFET封装,需要单独的栅极-返回源极引脚是众所周知的,并且在高压GaN PQFN结构中也实现了[2,3]。当这些单独的引脚可用时,栅极驱动环路和电源环路在封装内是分开的,在外部连接时必须格外小心。

共源电感的降低是以外部源极电感为代价的,外部源极电感被推到栅极环路之外。一旦去除共源电感,由于器件的速度提高,这种外部电感会导致接地反弹增加[4]。

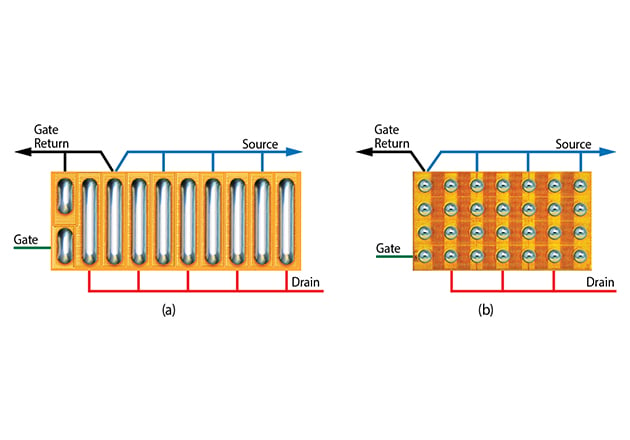

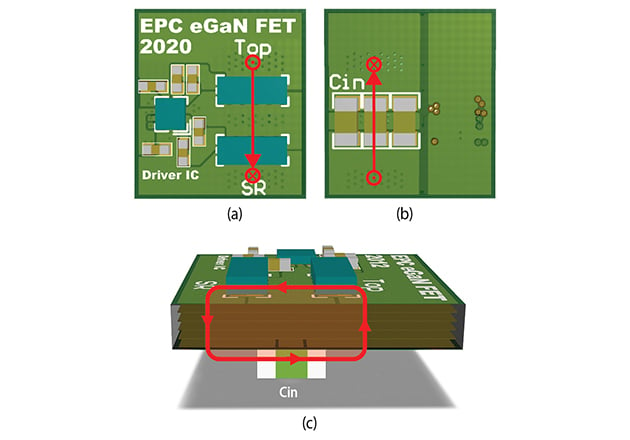

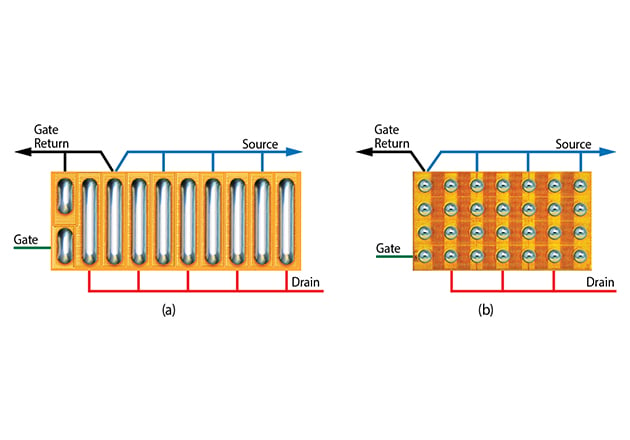

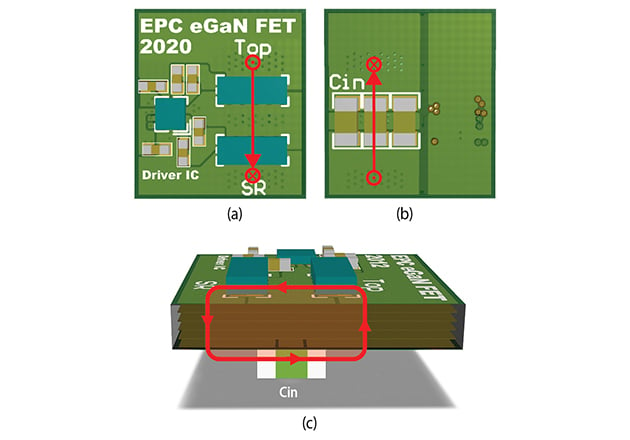

增强型氮化镓晶体管采用晶圆级芯片级封装 (WLCSP),端子采用焊盘栅格阵列 (LGA) 或球栅阵列 (BGA) 格式。其中一些器件不提供单独的栅极-返回源引脚,而是提供许多非常低电感的连接,如图2所示。这些封装的总封装电感通常小于100 pH。这大大减少了电感的所有成分,从而减少了所有与电感相关的问题。这些 LGA 和 BGA 封装的处理方式与配备专用栅极返回引脚或棒的封装相同,方法是分配最靠近栅极的源焊盘作为栅极环路和电源环路的“星形”连接点。然后,通过让电流沿相反或正交方向流动来分离栅极和电源环路的布局,如图2所示。

图 2:LGA (a) 和 BGA (b) 格式的 GaN 晶体管显示了器件电流流的方向,从而最大限度地减少了共源电感

虽然最小化构成环路的各个

元件(即电容ESL、器件引线电感和

PCB互连电感)的电感很重要,但设计人员还必须关注最小化总环路电感。由于环路的电感由存储在其中的磁能决定,因此通过使用相邻导体之间的耦合来诱导磁场自消除,可以进一步最小化整体环路电感。

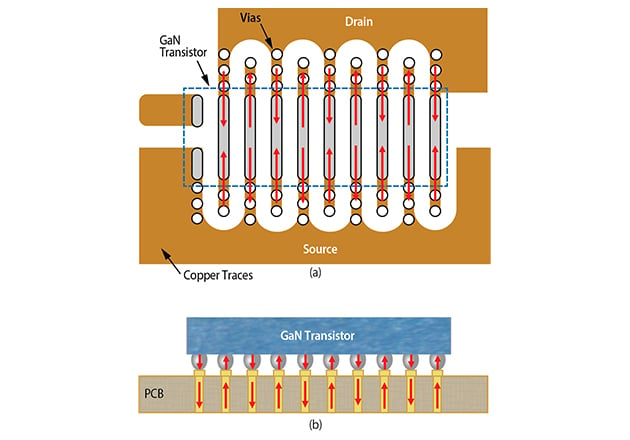

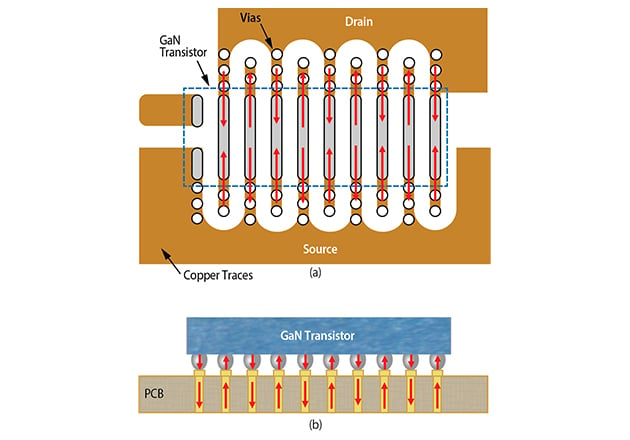

通过将漏极和源极端子交错在器件的一侧,会产生许多电流相反的小环路,这些环路将通过磁场自抵消降低总电感。这不仅适用于图3(a)所示的PCB走线,也适用于图3(b)所示的垂直焊接连接和层间连接通孔。随着多个小磁场消除回路的形成,总磁能和电感显着降低[5]。

图 3:安装在 PCB 上的 LGA GaN 晶体管显示交流电流 (a) 顶视图 (b) 侧视图

通过将器件两侧的漏极和源极电流从中心线引出并复制磁场消除效应,可以进一步降低部分环路电感。这通过减少每个导体中的电流来工作,从而进一步减少存储的能量,并且较短的电流路径产生较低的电感。

传统电源环路设计

为了了解如何在实际布局中实现功率环路电感最小化,本文提出了两种传统的电源环路方法进行比较。这两种方法将分别称为“横向”和“垂直”。

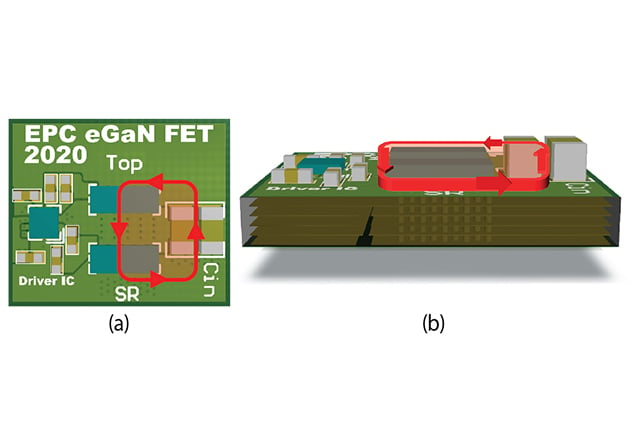

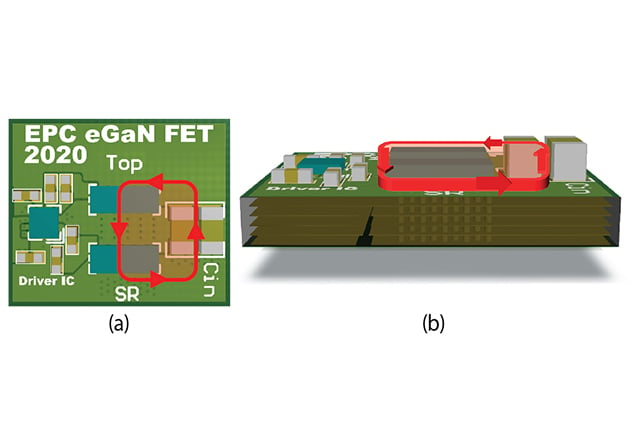

横向电源回路设计

横向布局将输入电容器和器件放置在PCB的同一侧,以最小化高频电源环路的面积。这种设计的高频环路包含在PCB的同一侧,被认为是横向电源环路,因为电源环路在单个PCB层上横向流动。使用LGA晶体管设计的横向布局示例如图4所示。此图中突出显示了高频环路。

图 4:基于 LGA GaN 晶体管的转换器的传统横向电源环路:(a) 顶视图 (b) 侧视图

虽然最小化环路的物理尺寸对于降低寄生电感很重要,但内层的设计也至关重要。对于横向电源环路设计,第一内层用作“屏蔽层”。该层在屏蔽内部电路免受高频电源环路产生的磁场的影响方面起着至关重要的作用。电源环路产生磁场,在屏蔽层中感应出与电源环路相反方向流动的电流。屏蔽层中的电流产生磁场以抵消原始电源环路的磁场。最终结果是磁场的消除,从而降低寄生功率环路电感。

在电源环路附近有一个完整的屏蔽层,为横向布局提供最低的功率环路电感。这种方法在很大程度上取决于从电源环路到第一内层中包含的屏蔽层的距离[6]。只要顶部两层靠近,高频环路电感对电路板总厚度的依赖性很小。

垂直电源回路设计

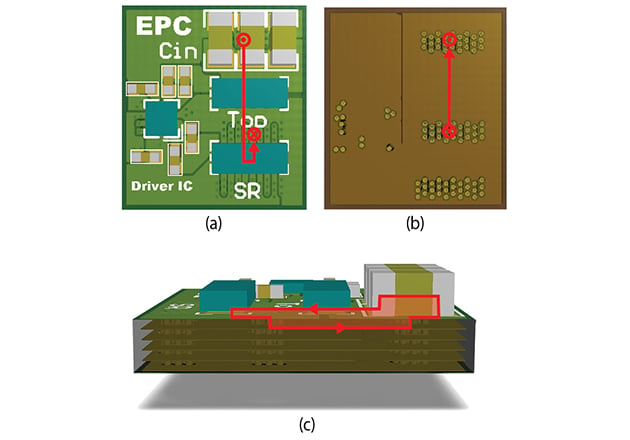

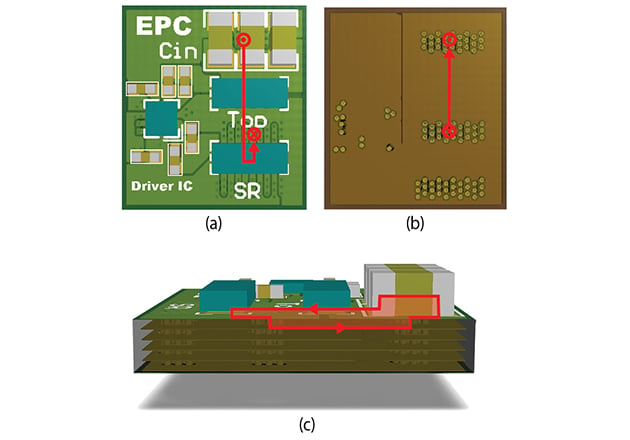

第二种传统布局如图5所示,将输入电容和晶体管放置在PCB的相对两侧,电容直接位于器件下方,以最小化物理环路尺寸。这称为垂直电源环路,因为环路使用通孔垂直连接PCB.图5的LGA晶体管设计突出显示了垂直电源环路。

图 5:基于 LGA 晶体管的转换器的传统垂直电源环路:(a) 顶视图 (b) 底视图 (c) 侧视图

对于这种设计,由于其垂直结构,没有屏蔽层。垂直电源环路使用磁场自抵消方法(电流沿相反方向流动)来降低电感,而不是使用屏蔽层。

对于PCB布局, 板厚通常比板顶部和底部走线的水平长度薄得多。随着电路板厚度的减小,与横向电源环路相比,环路的面积显着缩小,顶层和底层上以相反方向流动的电流开始提供磁场自抵消。为了使垂直电源环路最有效,必须将电路板厚度降至最低。

优化电源回路

图6所示,一种改进的布局技术具有减小环路尺寸、具有磁场自消除、电感与电路板厚度无关、单面元件PCB设计,并为多层结构提供高效率的优点。该设计利用图6(b)所示的第一内层作为电源环路返回路径。该返回路径位于顶层电源环路的正下方,如图6(a)所示。这种定位实现了最小的物理环路面积,并结合了磁场自消除。图6(c)所示的侧视图说明了在多层PCB结构中创建薄型磁场自抵消环路的概念。

图 6:基于 LGA 晶体管的转换器的最佳电源环路:(a) 顶视图 (b) 内层 1 的顶视图 (c) 侧视图

这种改进的布局将输入电容放置在靠近顶部器件的位置,正输入电压端子位于顶部晶体管的漏极连接旁边。GaN器件位于横向和垂直电源回路外壳中的布置中。交错电感节点和接地过孔在同步整流晶体管的底部复制。

这些交错过孔具有三个优点: • 过孔与相反方向流动的电流交错减少了磁能存储,并有助于产生磁场消除。这样可以减少涡流和邻近效应,从而降低交流传导损耗。• 位于下部晶体管下方的过孔可降低晶体管续流期间的电阻和伴随的传导损耗。• 过孔降低了热扩散电阻,从而提高了效率和功率处理能力。

表1比较了传统设计和优化设计的特性。横向环路 垂直环路 最佳环路 单面印刷电路板能力 是 否 是 磁场自消除 否 是 电感与电路板厚度无关 是 是 需要屏蔽层 是 否 否 表1:传统和最佳电源回路设计的特点

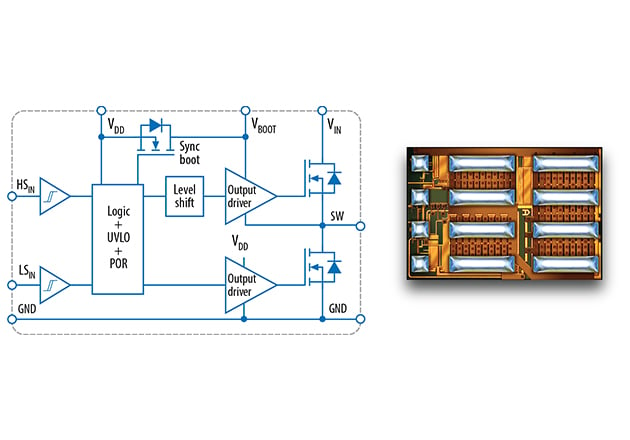

积分对寄生效应的影响

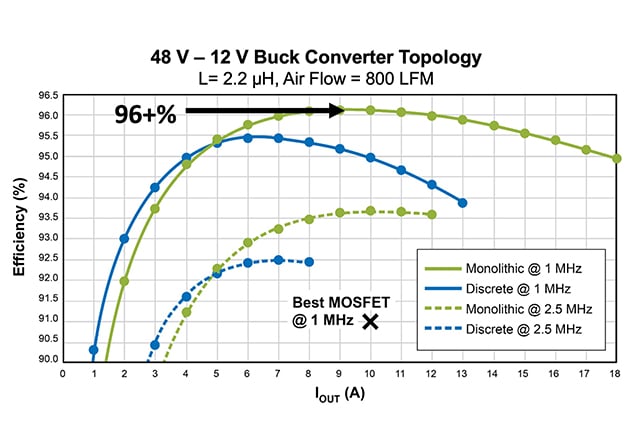

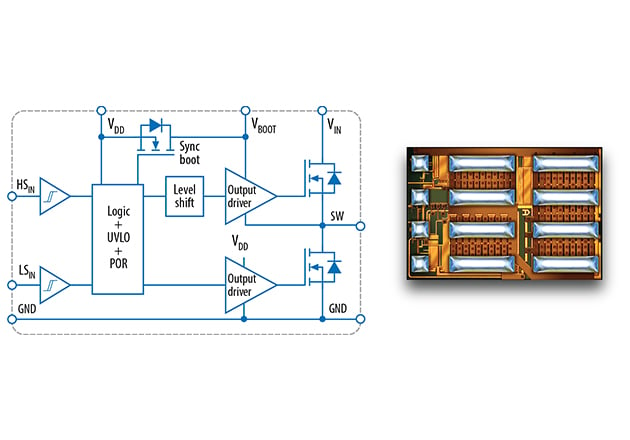

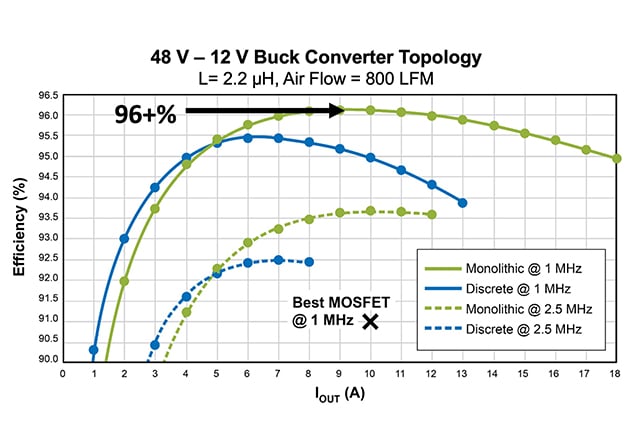

为了进一步降低基于GaN晶体管的设计的寄生电感,可以使用单片GaN功率级集成电路[7]。图7显示了单片功率级GaN IC的框图和实际芯片照片。将这种单片集成电路的实验测量效率(如图8所示)与使用具有相同导通电阻的eGaN®晶体管的分立电路进行比较,并由uPI

半导体uP1966 Si半桥驱动器IC [7]以最佳布局驱动。GaN IC中降低功率环路和栅极环路电感的优势变得显而易见,因为在标准降压转换器中,集成在1 MHz时的整体效率增益显著。

图 7:单片功率级 (a) 和芯片照片 (b) 的框图

图 8:48 V – 12 V 降压转换器中单片 GaN 功率级(绿色)和外部驱动的等效分立 GaN 晶体管(蓝色)解决方案之间的效率比较,频率为 1 MHz(实线)和 2.5 MHz(虚线)。黑色“X”是1 MHz时报告的最佳MOSFET性能。

总结

高效的电路布局将最大限度地减少PCB面积,减少由于受寄生电感限制的较慢开关速度而导致的功耗浪费,并通过减少电压过冲提高系统可靠性。讨论了使用GaN晶体管时重要的布局寄生效应;即共源电感、高频功率环路电感和栅极环路电感。