ZNL-Z07多功能机器人实训工作站

一、概述

ZNL-Z07多功能机器人实训工作站如图以关节型六轴串联工业机器人为核心,在操作平台的四周合理分布有多种不同工艺应用的实训模块,包含了搬运码垛工艺、分拣工艺、抛光打磨工艺、装配工艺等工业机器人*典型应用,不仅满足了职业院校不同专业学生针对工业机器人的操作和编程的教学需求,完全来源于工业应用现场的特征也使该工作站更加适合于作为职业技能竞赛平台。工作站深度集成了离线编程技术,软件中不仅包含了与硬件平台的相符三维模型资源,还大大简化了涂胶及搬运码垛工艺实现的编程应用过程、提高轨迹复现精度、避免发生碰撞干涉。

二、产品组成

1.工业机器人1台;

2.完成产品输送、分拣、码垛,产品轨迹模拟、TCP校点等工作;

3.组成:机器人模块、实训模块、控制模块等;

4.平台采用模块化设计,实训功能可自主搭配,能够完成工业机器人认知与操作,运行轨迹操纵,程序数据及设定等示教编程。

三、技术参数

1.交流电源:单相 AC 220V±10% 50 Hz;

2.工作环境:-10~40 ℃;环境湿度:≤90%(25℃);

3.整机功耗:≤1.5 kW;

4.安全保护措施:安全保护措施:具有接地、漏电压、漏电流保护,安全指标符合国家标准

5.外形尺寸(长宽高):1600×1200×900mm

四、产品配置及功能

序号设备名称主要参数

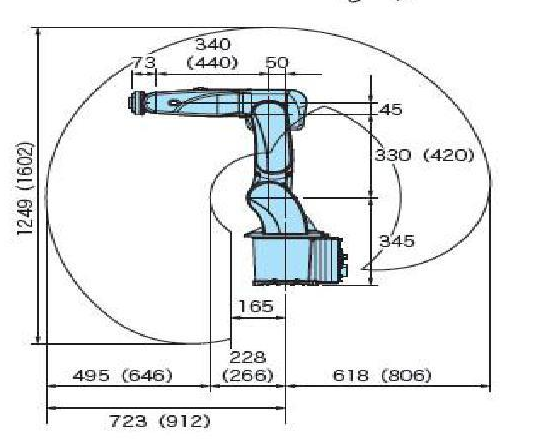

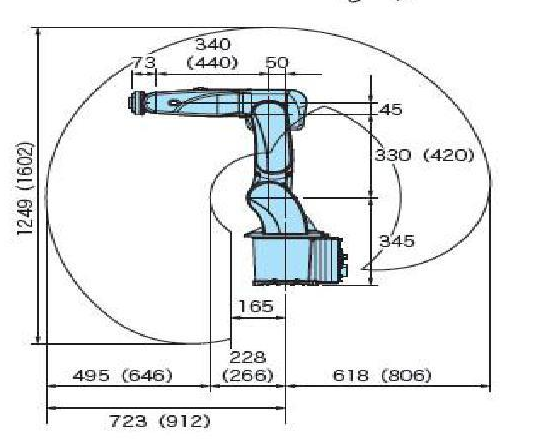

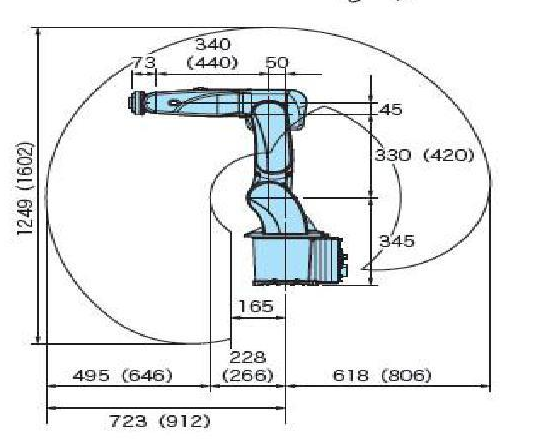

1工业机器人轻量型机器人,外形小巧、重量轻,是*适合用于组装小型单元机器人,能够高速、高精度的完成上下料、分拣、装配等各项工作。同时所有机器人线缆内置,能够在狭小的空间灵活的进行作业,安装方式可以选择地面安装、挂装、倒装。607特性:手腕额定负载 5Kg,*大负载波 6Kg,*大工作半径 720mm。内置线缆、产品应用物料搬运、更大的灵活性,更稳定的性能、更低的能耗;具有高速性的*大化吞吐量;超长的工作运行时间;节省地面空间;装配高速度、高重复定位精度;节省地面空间;超长的工作运行时间;防护等级高;手腕力矩大。

(1)轴动作范围 轴动作范围*大速度

1回转 +170°至°-170°°288°/s

2立臂 + 110°至 -110°240°/s

3横臂 + 40°°至-220°300°/s

4腕 +185°°至-185°400°/s

5腕摆 +120°°至-120°405°/s

6翻转 +360°至-360°600°/s

(2)控制系统

系统主机是采用目前*前沿机器人控制技术,将机器人的伺服驱动控制、机器人控制系统、数据采集及通信、机器人专用硬件接口等进行模块化设计,实现了机器人的控制系统与驱动系统完美应用。电控采用厚板设计理念,结实耐用。其中内含了新开发的硬件急停及MC使能单元的控制。外部接口包括了IO端子、预留焊接专用端子、三工位操作盒接口、双外部轴接口、连接X1/X2的机器人本体插头。

(3)示教器

(a)便携式示教器

(b)尺寸:彩色8寸

(c)全触屏操作,除急停按钮外示教器不携带任何操作按键。

(d)为保障学生操作安全,示教器必需携带钥匙开关、安全开关。

(4)工业机器人参数

1) 型 号 LGL-607

2) 手腕负载

3) 额定 5 kg

4) *大 6 kg

5) *大工作半径 720mm

6) 自由度 6轴

7) J1 370°/s

8) J2 370°/s

9) 关节速度

10) J3 430°/s

11) J4 300°/s

12) J5 460°/s

13) J6 600°/s

14) J1 ±170°

15) J2 ±110°

16) 关节范围

17) J3 “+40°/- 220°

18) J4 ±185°

19) J5 ±120°

20) J6 ±360°

21) 瞬间容许*大转矩

22) J5 35Nm

23) J6 24Nm

24) 本体重量 30kg

25) 重复定位精度 ±0.05mm

26) 工作温度 0-40 ℃

2 主机架1600×1200×900mm工业铝型材搭建,钣金表面喷塑处理,带滚轮。

3 操作面板模块操作面板上的元件:操作面板上的元件,电源指示灯,蜂鸣器等

4 放料平台模块实现物料搬运,九宫格分拣功能。

5 码垛仓库模块由三层码垛平台组成,钣金喷塑,铝型材搭建

6 流水线模块实现与输送物料自动化设备联动,实现自动搬运分类仓储等功能

7 TCP及工具架模块实现TCP工具存储,TCP点的校准等功能。

8 几何轨迹模块(TCP练习区)A4纸大小,模板可按要求更换,模板上有矩形,三角形,圆,弧线灯,文字等轨迹,并配有楔型画笔

9 冲压模块实现与冲压自动化设备联动,实现冲压设备自动搬运分类仓储等功能

10 抛光打磨模块模拟工厂比较通用的打磨砂轮 抛光砂轮 打磨皮带等打磨工艺。实现模拟打磨抛光等功能

11 装配点胶模块模拟工厂比较通用的二次定位轴孔装配,点胶等工艺。

12 加工中心模块模拟工厂比较通用的加工类设备上下料,上嵌件等工艺

13 机器人夹具模块实现物料吸取,TCP轨迹运行等功能。

14 PLC控制系统控制规模:24点输入,24点输出;加扩充可扩展到128点。自带两路输入电位器,8000步存储容量,并且可以连接多种扩展模块,特殊功能模块。晶体管型主机单元能同时输出2点100KHz脉冲。并且配备有7条特殊的定位指令,包括零返回、绝对或相对地址表达方式及特殊脉冲输出控制。可安装显示模块FX1N-5DM,能监控和编辑定时器、计数器和数据寄存器。 网络和数据通信功能:支持232,485,422通讯。

五、工作站的实训模块介绍

1、放料平台模块

(1)搬运应用场景与工厂实际自动上下料相似;

(2)可进行机器人点位示教编程与调试;

(3)可根据学习内容不同设定不同的搬运方式;

(4)可根据工件不同采用不同的搬运夹具。

2、码垛模块

(1)码垛应用场景与工厂实际纸箱码垛情况相似;

(2)可进行机器人点位示教编程与调试;

(3)可根据学习内容不同而设置不同码垛形式;

(4)可根据工件不同采用不同的夹取夹具。

3、流水线模块

(1)流水线应用场景与工厂实际物流情况相似;

(2)可进行机器人点位示教编程与调试;

(3)可根据学习内容不同而设置不同挑选形式;

(4)可根据工件不同采用不同的夹取夹具。、

4、TCP及工具架模块

(1)TCP示教点用于实现机器人基准定位;

(2)工具架用于存放机器人各种工具;

(3)可根据学习内容不同而选择工具;

(4)机器人可根据工件不同选择不同的工具。

5、几何轨迹模块

将工业机器人对产品装配前的涂胶工艺进行功能抽象化,机器人携带画笔工具模拟涂胶枪在3D 轨迹面板上完成固定的轨迹过程,保证工艺真实性同时增加教学性和趣味性。

6、冲压模块

将工业机器人对产品冲压工艺进行功能抽象化,机器人携带夹治具将产品放入或取出冲压设备中产品,模拟完成冲压自动化生产的轨迹过程,保证工艺真实性同时增加教学性和趣味性。

7、抛光打磨模块

将工业机器人对产品抛光打磨工艺进行功能抽象化,机器人携带夹治具将产品进行打磨或抛光,模拟完成抛光打磨自动化生产的轨迹过程,保证工艺真实性同时增加教学性和趣味性。

8、装配点胶模块

将工业机器人对产品装配点胶工艺进行功能抽象化,机器人携带夹治具将产品进行二次定位后实现多个零件组合在一起并点胶,模拟完成装配点胶自动化生产的轨迹过程,保证工艺真实性同时增加教学性和趣味性。

9、加工中心模块

将工业机器人对产品加工中心上下料工艺进行功能抽象化,机器人携带夹治具将产品放入或取出加工中心,模拟完成加工中心自动化生产的轨迹过程,保证工艺真实性同时增加教学性和趣味性。

10、PLC控制模块

(1)学会控制按钮的接线与定义说明

(2)人机交互界面触摸屏的界面编写控制程序设定

(3)PLC与机器人控制系统、平台工作模块进行电气控制

11、机器人夹具模块

(1)采用多工位夹具设计;

(2)可根据产品形状实现夹取或吸盘方式;

(3)可根据学习内容不同联系不同工具是使用方法;

(4)可进行工具的二次开发。

六、离线编程仿真软件(仅限于ABB机器人):

1、ABB软件,中文界面,可提供持续的中文技术支持服务,包含多种工艺包(焊接、搬运、切割、打磨、涂胶、3D打印等);

2、可实现多个品牌不同型号的工业机器人进行模型导入,通过不同的策略自动规划运行轨迹和机器人姿态,实现离线编程(参考品牌ABB、KUKA、发那科、安川、等);

3、轨迹生成基于CAD数据,简化轨迹生成过程,提高精度,可利用实体模型、曲面或曲线直接生成运动轨迹;

4、*高能同时联动优化12轴:6轴机器人+3个直线轴+3个旋转轴;

5、软件数据接口:支持sgf、5dc等格式的模型文件;

6、具有“清除碎片”功能,清除模拟结束后的碎片;

7软件具备机器人和多轴数控设备在同一个软件平台编程、仿真的接近功能

8、支持变位夹具设定多种抓取姿态。如可以将一个变位夹具定义成直、弯两种状态;

9、生成的轨迹可进行分组管理,分组后,可对轨迹组进行注释、删除等,实现对相似轨迹的统一操作;

10、在运动轨迹综合评估界面,可以在一个窗口中检查制定的工艺路径是否有碰撞,奇异点、超行程、不可达等问题,在调整的同时可以看到机器人实时的变化;

11、提供自定义后置通用指令库。自定义机器人时,可用业界流行的拖拽方式定义后置格式;可根据机器人品牌选择相应的后置代码模板,定义生成代码并实时预显。

12、包含节拍统计分析功能。可统计机器人运行的全程时间、节拍、运动的平均速度、总距离、总轨迹点数等信息,方便用户评估机器人工作效率;

13、具备轨迹优化功能,通过图形化方式展示机器人工作的*优区域,并通过调整曲线让机器人处于工作*优区内,解决不可达、轴超限和奇异点的问题;

14、具备仿真模拟校验工具,提供机器人运动仿真功能。可以真实地体现实际运行的状况,在工艺上如果存在不合理时可以进行有效的报警,还可以进行测量与结果的校验。

七、其他配件

规格型号产品图片规格型号产品图片

轨迹笔

空气压缩机

气动调压阀

机器人夹治具

八、主要功能:

1、机器人认知、机器人手动操纵、查看机器人信息、机器人数据的备份与恢复、机器人I/O通信、机器人的硬件连接、PLC控制、气源装置及气缸、电磁阀控制、机械手手动控制、上料模块的装调与操控、装配模块的装调与操控、机器检测模块的装调与操控、喷涂模块的装调与操控、光电传感器检测及调整、码垛模块的装调与操控、机器人轨迹运动模块装调。

2、此基础平台主要完成以下工作:来料、输送、码垛、分拣、装配、检测等,并搭载了TCP校点模块、焊接(涂胶)轨迹模拟模块。

3、此基础工作站以三种工件装配为一款产品为前提,通过来料来料储存单元在芯片组装机构实现物料组装,然后通过输送装置输出到后续工序。

4、物料储存在码垛模块,由机器人将物料分拣至分拣料盘,分拣好的产品有机器人再次送回码垛模块,完成整个循环。

ZNL-Z07多功能机器人实训工作站

一、概述

ZNL-Z07多功能机器人实训工作站如图以关节型六轴串联工业机器人为核心,在操作平台的四周合理分布有多种不同工艺应用的实训模块,包含了搬运码垛工艺、分拣工艺、抛光打磨工艺、装配工艺等工业机器人*典型应用,不仅满足了职业院校不同专业学生针对工业机器人的操作和编程的教学需求,完全来源于工业应用现场的特征也使该工作站更加适合于作为职业技能竞赛平台。工作站深度集成了离线编程技术,软件中不仅包含了与硬件平台的相符三维模型资源,还大大简化了涂胶及搬运码垛工艺实现的编程应用过程、提高轨迹复现精度、避免发生碰撞干涉。

二、产品组成

1.工业机器人1台;

2.完成产品输送、分拣、码垛,产品轨迹模拟、TCP校点等工作;

3.组成:机器人模块、实训模块、控制模块等;

4.平台采用模块化设计,实训功能可自主搭配,能够完成工业机器人认知与操作,运行轨迹操纵,程序数据及设定等示教编程。

三、技术参数

1.交流电源:单相 AC 220V±10% 50 Hz;

2.工作环境:-10~40 ℃;环境湿度:≤90%(25℃);

3.整机功耗:≤1.5 kW;

4.安全保护措施:安全保护措施:具有接地、漏电压、漏电流保护,安全指标符合国家标准

5.外形尺寸(长宽高):1600×1200×900mm

四、产品配置及功能

序号设备名称主要参数

1工业机器人轻量型机器人,外形小巧、重量轻,是*适合用于组装小型单元机器人,能够高速、高精度的完成上下料、分拣、装配等各项工作。同时所有机器人线缆内置,能够在狭小的空间灵活的进行作业,安装方式可以选择地面安装、挂装、倒装。607特性:手腕额定负载 5Kg,*大负载波 6Kg,*大工作半径 720mm。内置线缆、产品应用物料搬运、更大的灵活性,更稳定的性能、更低的能耗;具有高速性的*大化吞吐量;超长的工作运行时间;节省地面空间;装配高速度、高重复定位精度;节省地面空间;超长的工作运行时间;防护等级高;手腕力矩大。

(1)轴动作范围 轴动作范围*大速度

1回转 +170°至°-170°°288°/s

2立臂 + 110°至 -110°240°/s

3横臂 + 40°°至-220°300°/s

4腕 +185°°至-185°400°/s

5腕摆 +120°°至-120°405°/s

6翻转 +360°至-360°600°/s

(2)控制系统

系统主机是采用目前*前沿机器人控制技术,将机器人的伺服驱动控制、机器人控制系统、数据采集及通信、机器人专用硬件接口等进行模块化设计,实现了机器人的控制系统与驱动系统完美应用。电控采用厚板设计理念,结实耐用。其中内含了新开发的硬件急停及MC使能单元的控制。外部接口包括了IO端子、预留焊接专用端子、三工位操作盒接口、双外部轴接口、连接X1/X2的机器人本体插头。

(3)示教器

(a)便携式示教器

(b)尺寸:彩色8寸

(c)全触屏操作,除急停按钮外示教器不携带任何操作按键。

(d)为保障学生操作安全,示教器必需携带钥匙开关、安全开关。

(4)工业机器人参数

1) 型 号 LGL-607

2) 手腕负载

3) 额定 5 kg

4) *大 6 kg

5) *大工作半径 720mm

6) 自由度 6轴

7) J1 370°/s

8) J2 370°/s

9) 关节速度

10) J3 430°/s

11) J4 300°/s

12) J5 460°/s

13) J6 600°/s

14) J1 ±170°

15) J2 ±110°

16) 关节范围

17) J3 “+40°/- 220°

18) J4 ±185°

19) J5 ±120°

20) J6 ±360°

21) 瞬间容许*大转矩

22) J5 35Nm

23) J6 24Nm

24) 本体重量 30kg

25) 重复定位精度 ±0.05mm

26) 工作温度 0-40 ℃

2 主机架1600×1200×900mm工业铝型材搭建,钣金表面喷塑处理,带滚轮。

3 操作面板模块操作面板上的元件:操作面板上的元件,电源指示灯,蜂鸣器等

4 放料平台模块实现物料搬运,九宫格分拣功能。

5 码垛仓库模块由三层码垛平台组成,钣金喷塑,铝型材搭建

6 流水线模块实现与输送物料自动化设备联动,实现自动搬运分类仓储等功能

7 TCP及工具架模块实现TCP工具存储,TCP点的校准等功能。

8 几何轨迹模块(TCP练习区)A4纸大小,模板可按要求更换,模板上有矩形,三角形,圆,弧线灯,文字等轨迹,并配有楔型画笔

9 冲压模块实现与冲压自动化设备联动,实现冲压设备自动搬运分类仓储等功能

10 抛光打磨模块模拟工厂比较通用的打磨砂轮 抛光砂轮 打磨皮带等打磨工艺。实现模拟打磨抛光等功能

11 装配点胶模块模拟工厂比较通用的二次定位轴孔装配,点胶等工艺。

12 加工中心模块模拟工厂比较通用的加工类设备上下料,上嵌件等工艺

13 机器人夹具模块实现物料吸取,TCP轨迹运行等功能。

14 PLC控制系统控制规模:24点输入,24点输出;加扩充可扩展到128点。自带两路输入电位器,8000步存储容量,并且可以连接多种扩展模块,特殊功能模块。晶体管型主机单元能同时输出2点100KHz脉冲。并且配备有7条特殊的定位指令,包括零返回、绝对或相对地址表达方式及特殊脉冲输出控制。可安装显示模块FX1N-5DM,能监控和编辑定时器、计数器和数据寄存器。 网络和数据通信功能:支持232,485,422通讯。

五、工作站的实训模块介绍

1、放料平台模块

(1)搬运应用场景与工厂实际自动上下料相似;

(2)可进行机器人点位示教编程与调试;

(3)可根据学习内容不同设定不同的搬运方式;

(4)可根据工件不同采用不同的搬运夹具。

2、码垛模块

(1)码垛应用场景与工厂实际纸箱码垛情况相似;

(2)可进行机器人点位示教编程与调试;

(3)可根据学习内容不同而设置不同码垛形式;

(4)可根据工件不同采用不同的夹取夹具。

3、流水线模块

(1)流水线应用场景与工厂实际物流情况相似;

(2)可进行机器人点位示教编程与调试;

(3)可根据学习内容不同而设置不同挑选形式;

(4)可根据工件不同采用不同的夹取夹具。、

4、TCP及工具架模块

(1)TCP示教点用于实现机器人基准定位;

(2)工具架用于存放机器人各种工具;

(3)可根据学习内容不同而选择工具;

(4)机器人可根据工件不同选择不同的工具。

5、几何轨迹模块

将工业机器人对产品装配前的涂胶工艺进行功能抽象化,机器人携带画笔工具模拟涂胶枪在3D 轨迹面板上完成固定的轨迹过程,保证工艺真实性同时增加教学性和趣味性。

6、冲压模块

将工业机器人对产品冲压工艺进行功能抽象化,机器人携带夹治具将产品放入或取出冲压设备中产品,模拟完成冲压自动化生产的轨迹过程,保证工艺真实性同时增加教学性和趣味性。

7、抛光打磨模块

将工业机器人对产品抛光打磨工艺进行功能抽象化,机器人携带夹治具将产品进行打磨或抛光,模拟完成抛光打磨自动化生产的轨迹过程,保证工艺真实性同时增加教学性和趣味性。

8、装配点胶模块

将工业机器人对产品装配点胶工艺进行功能抽象化,机器人携带夹治具将产品进行二次定位后实现多个零件组合在一起并点胶,模拟完成装配点胶自动化生产的轨迹过程,保证工艺真实性同时增加教学性和趣味性。

9、加工中心模块

将工业机器人对产品加工中心上下料工艺进行功能抽象化,机器人携带夹治具将产品放入或取出加工中心,模拟完成加工中心自动化生产的轨迹过程,保证工艺真实性同时增加教学性和趣味性。

10、PLC控制模块

(1)学会控制按钮的接线与定义说明

(2)人机交互界面触摸屏的界面编写控制程序设定

(3)PLC与机器人控制系统、平台工作模块进行电气控制

11、机器人夹具模块

(1)采用多工位夹具设计;

(2)可根据产品形状实现夹取或吸盘方式;

(3)可根据学习内容不同联系不同工具是使用方法;

(4)可进行工具的二次开发。

六、离线编程仿真软件(仅限于ABB机器人):

1、ABB软件,中文界面,可提供持续的中文技术支持服务,包含多种工艺包(焊接、搬运、切割、打磨、涂胶、3D打印等);

2、可实现多个品牌不同型号的工业机器人进行模型导入,通过不同的策略自动规划运行轨迹和机器人姿态,实现离线编程(参考品牌ABB、KUKA、发那科、安川、等);

3、轨迹生成基于CAD数据,简化轨迹生成过程,提高精度,可利用实体模型、曲面或曲线直接生成运动轨迹;

4、*高能同时联动优化12轴:6轴机器人+3个直线轴+3个旋转轴;

5、软件数据接口:支持sgf、5dc等格式的模型文件;

6、具有“清除碎片”功能,清除模拟结束后的碎片;

7软件具备机器人和多轴数控设备在同一个软件平台编程、仿真的接近功能

8、支持变位夹具设定多种抓取姿态。如可以将一个变位夹具定义成直、弯两种状态;

9、生成的轨迹可进行分组管理,分组后,可对轨迹组进行注释、删除等,实现对相似轨迹的统一操作;

10、在运动轨迹综合评估界面,可以在一个窗口中检查制定的工艺路径是否有碰撞,奇异点、超行程、不可达等问题,在调整的同时可以看到机器人实时的变化;

11、提供自定义后置通用指令库。自定义机器人时,可用业界流行的拖拽方式定义后置格式;可根据机器人品牌选择相应的后置代码模板,定义生成代码并实时预显。

12、包含节拍统计分析功能。可统计机器人运行的全程时间、节拍、运动的平均速度、总距离、总轨迹点数等信息,方便用户评估机器人工作效率;

13、具备轨迹优化功能,通过图形化方式展示机器人工作的*优区域,并通过调整曲线让机器人处于工作*优区内,解决不可达、轴超限和奇异点的问题;

14、具备仿真模拟校验工具,提供机器人运动仿真功能。可以真实地体现实际运行的状况,在工艺上如果存在不合理时可以进行有效的报警,还可以进行测量与结果的校验。

七、其他配件

规格型号产品图片规格型号产品图片

轨迹笔

空气压缩机

气动调压阀

机器人夹治具

八、主要功能:

1、机器人认知、机器人手动操纵、查看机器人信息、机器人数据的备份与恢复、机器人I/O通信、机器人的硬件连接、PLC控制、气源装置及气缸、电磁阀控制、机械手手动控制、上料模块的装调与操控、装配模块的装调与操控、机器检测模块的装调与操控、喷涂模块的装调与操控、光电传感器检测及调整、码垛模块的装调与操控、机器人轨迹运动模块装调。

2、此基础平台主要完成以下工作:来料、输送、码垛、分拣、装配、检测等,并搭载了TCP校点模块、焊接(涂胶)轨迹模拟模块。

3、此基础工作站以三种工件装配为一款产品为前提,通过来料来料储存单元在芯片组装机构实现物料组装,然后通过输送装置输出到后续工序。

4、物料储存在码垛模块,由机器人将物料分拣至分拣料盘,分拣好的产品有机器人再次送回码垛模块,完成整个循环。

举报

举报

举报

举报