引言

监测水电站水电机组水力参数的目的首先是确保水电站的安全和经济运行,其次是鉴定、考查水电机组的性能。因此,作为水电站自动化水平主要表征之一的水力参数监测装置必须进一步提高其自动化程度,逐步进行技术改造。目前在水电机组的水力参数监测系统中,通常是用前置传感器和监测仪表相配合。C8051F005是近几年得到广泛应用的一种单片机,其运算速度高、工作稳定且内置丰富,为此,本文给出了以该芯片为核心,同时配合多路前置传感器对水电机组的多个水力参数进行同时监测。

1 工作原理和基本技术参数

水电机组重要的水力参数主要是水轮机的过机流量、累积流量、工作水头和机组效率。水轮机过机流量可采用蜗壳差压法来进行测量,即用压差变送器测出蜗壳测流断面内外的压差△P,并根据压差△P与流量Q的关系式

计算出水轮机的流量,其中,参数K为蜗壳流量系数,一般可预先通过绝对效率试验(如流速仪法、水锤法等)来确定。累积流量则是过机流量的累积和。

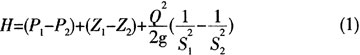

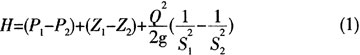

水轮机的工作水头定义为水轮机的进口断面与尾水管出口断面的总能头之差,实际计算中,工作水头H可用差压变送器来测量进口压力P1与尾管口压力P2的压差,但需考虑两个压力测点的高程差(用差压变送器时,此差为0)以及与过机流量Q、进出口截面积S1、S2有关的动水头项,用关系式表示为:

发电机的有功功率可通过功率变送器测出的与功率对应的电流或电压来计算,公式如下:

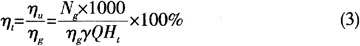

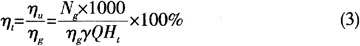

之后便可按下式计算水轮机的机组效率:

式中:nt为水轮机效率;nu为机组效率;Ng为发电机功率,单位为MW;ng为发电机效率(可从设计单位提供的发电机效率曲线查取);Q为水轮机相对流量,单位为m3/s;Ht为水轮机工作水头,单位为m;γ为水的容重,单位为N/m3。

2 监测仪的硬件设计

2.1 结构设计

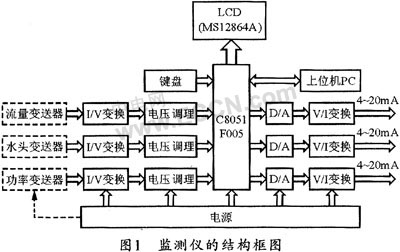

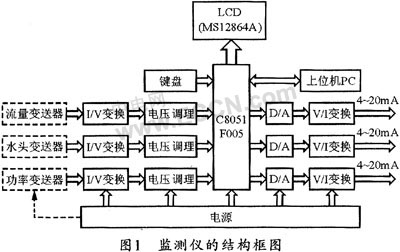

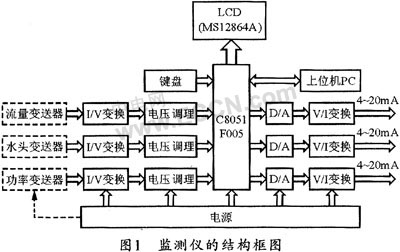

该监测仪中CPU所选用的C8051F005内部程序存储器包含32 k+128字节的FLASH,可在线编程调试。三路变送器产生的4~20 mA的电流同时送人监测仪后。可经过I/V变换转换成0~5 V的直流模拟电压。电压经过调理后(0~2.4 V)送入C805F005,并利用其内部的12位ADC对模拟电压进行数字化并测量,然后经过CPU计算并将产生的结果同时显示在LCD上。考虑到系统的线性度要求,本设计采用三路独立的D/A产生模拟信号并经过V/I变换后输出。计算中用到的参数可以预先写入并由按键手动修改。电源部分除为监测仪内部各个芯片供电的同时,还要为三路变送器供电(具体电压电流视实际情况而定)。该监测仪的结构框图如图1所示。

2.2 I/V变换及电压调理

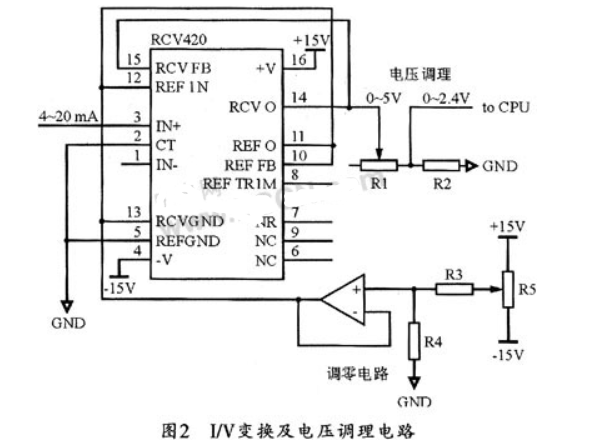

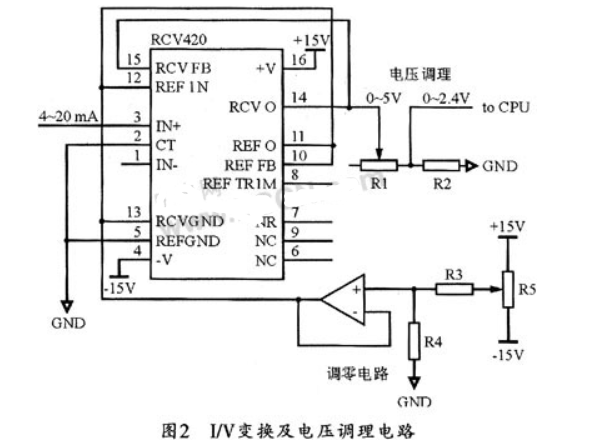

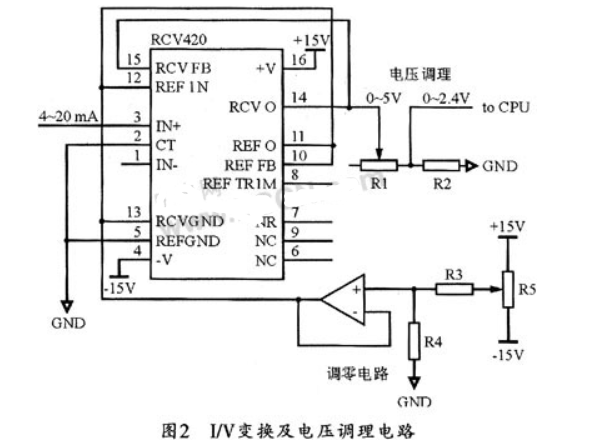

系统I/V变换采用的R CV420芯片是美国RURR-BROWN公司生产的精密电流环接收器,用于将4~20 mA输入信号转换成0~5 V输出信号。该芯片具有很高的性能价格比,它包含一个高级运算放大器、一个片内精密电阻网络和一个精密10 V电压基准,其总转换精度为0.1%,共模抑制比CMR达86DB,共模输入范围达40 V。RCV420在满量程时的电压降仅为1.5 V,故在环路中串有其它仪表负载或在对变送器电压有严格限制的应用场合非常有用。但在实际使用中要注意对RCV420的调零,否则RCV420在输人4 mA时可能产生微弱的输出,这会影响系统的线性度和准确度。由于C8051F005内置的12位ADC采用内部参考电压(REF0CN=0x07)时的满度电压为2.4 V,所以RCV420的输出要经过电压调理。而由于单片机的阻抗很大,该调理电路应采用电阻分压方式,调理过程产生的微小误差可以通过软件进行补偿。具体应用及调理电路如图2所示。

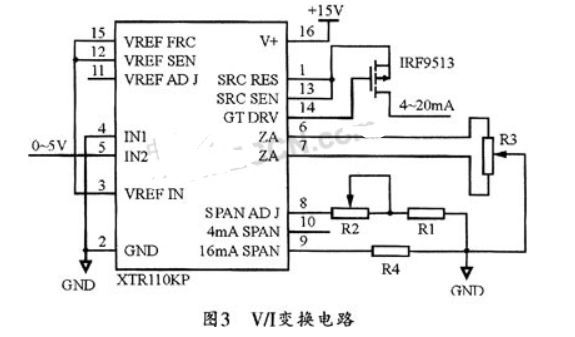

2.3 V/I变换电路

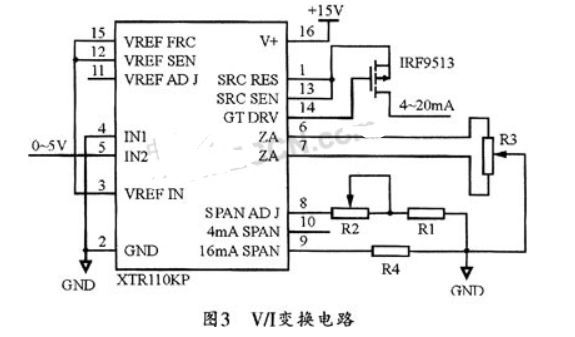

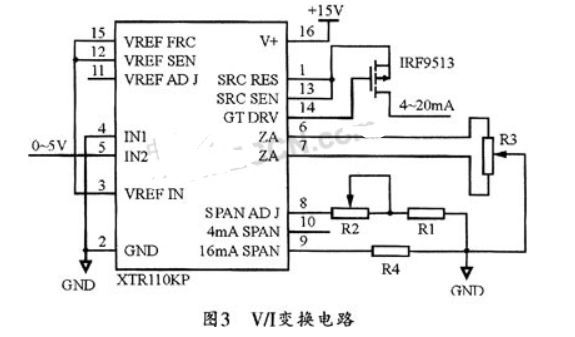

V/I变换电路可选用BURR-BROWN公司生产的精密电压电流转换芯片XTR110来进行设计。该转换芯片可以把接收到的0~5 V或0~10 V的直流模拟电压转换成4~20 mA、0~20 mA或5~25 mA的直流电流。本设计应用的是第一种转换方式,即将0~5 V范围的电压信号转换成0~20 mA的电流信号。事实上,XTRR110芯片内置精密的电阻网络和10V参考电压,最大线性误差为0.005%。输出采用P沟道MOS场效应管,本设计使用的是IR公司的IRF9513,若使用其它场效应管.则应满足的最大耐压值为:BVDSS=80 V,BVGS=40 V。具体电路如图3所示。

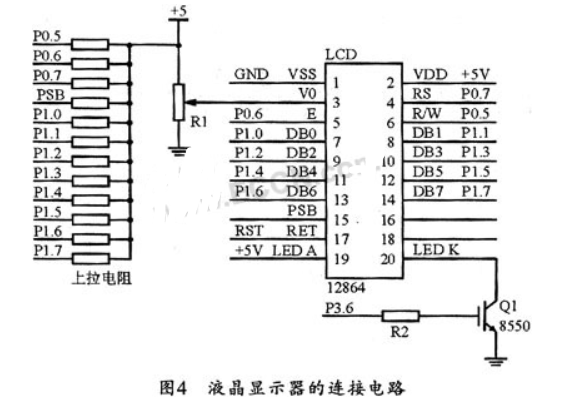

2.4 液晶显示器的连接

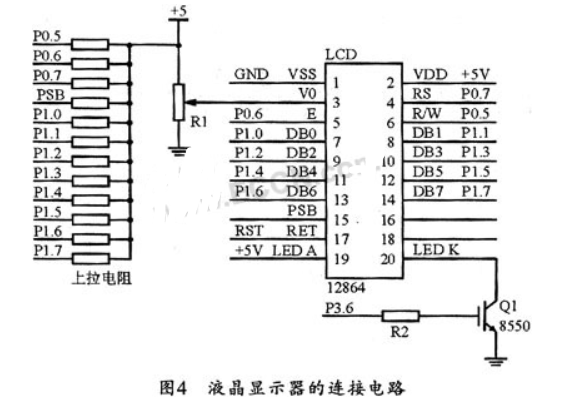

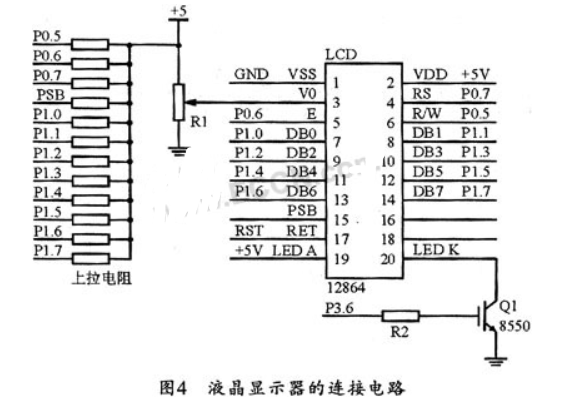

本监测仪的显示部分是采用12864的图形点阵液晶显示模块MS12864A的设计。该模块自带驱动电路和汉字库,可与MCU进行8位并行连接。使用该模块可以同时显示所要监测的多路参数而不用切换。由于C8051F005的引脚电压为3.3 V,所以需要外接上拉电阻以驱动液晶模块,其具体连接电路如图4所示。

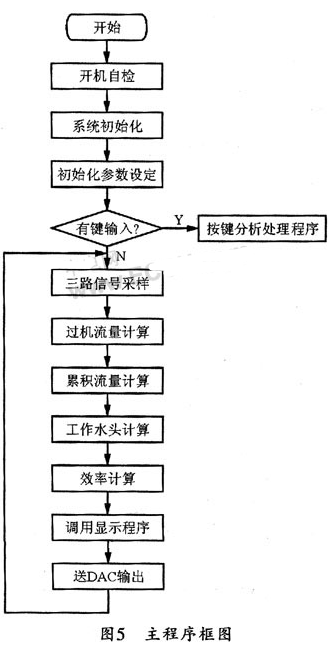

3 监测仪的软件设计

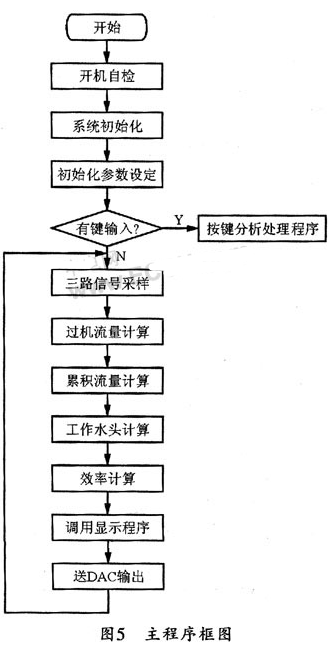

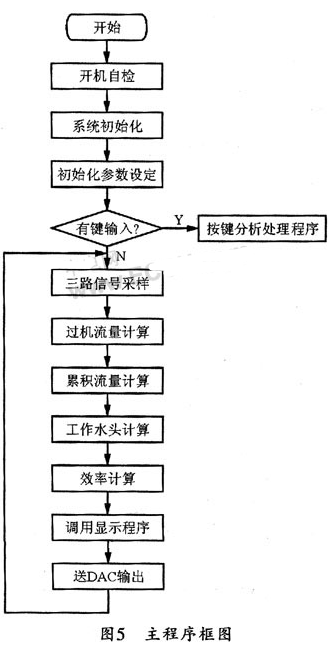

本测试系统软件可用C语言编写而成,整套程序可由主程序、键盘显示处理程序、中断处理程序、数据分析处理程序及AD、DA等子程序构成。图5所示是其主程序框图。

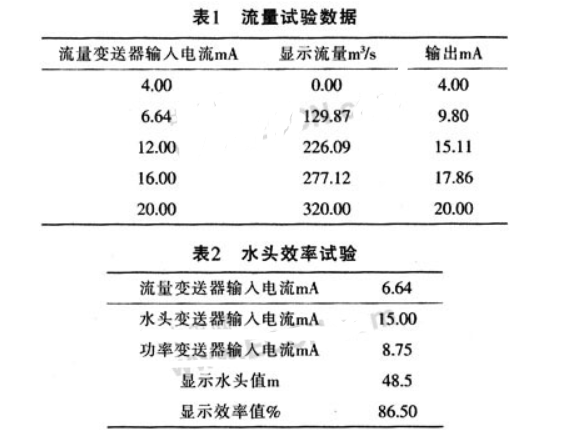

4 误差分析

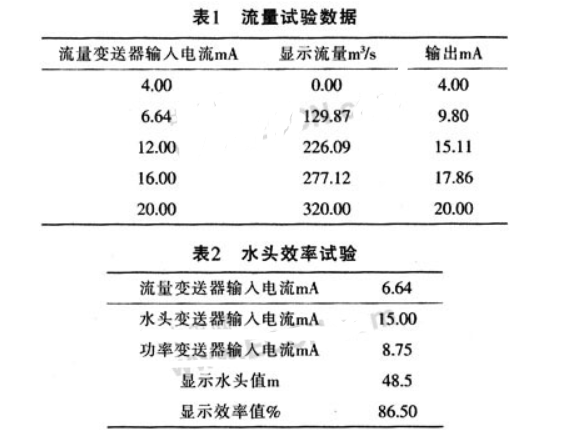

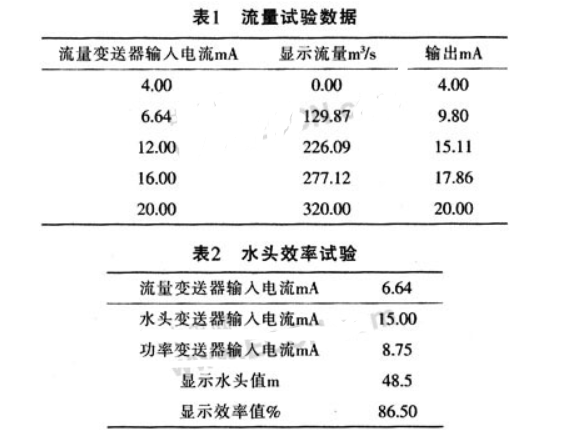

本系统在调试试验中用到的原始试验数据由哈尔滨电机厂提供。具体参数有:蜗壳压差变送器最大压差值为70 m、最大流量为320 m3/s、水头压差变送器的最大值为70 m、蜗壳进口断面积为44.16 m2、尾水管出口断面积112 m2、当地重力加速度为9.8 m2/s、发电机效率为98%。具体的流量试验数据如表1所列,表2所列为本文所介绍的监测仪器的水头效率试验参数。

5 结束语

试验测试中发现有微小的误差,其主要原因是由于RCV420和XTR110的调零不准确,从而影响了系统的线性度。另外,电压调理电路中的电阻也要尽量精确。另外,测试中有时还会出现显示不稳定的现象,这主要是C8051F005内部的12位ADC采样不稳定造成的。由于该系统对实时性的要求不是非常高,可以考虑对测量值进行5次采样,并滤除掉最大和最小的采样值,然后提取剩下三个采样值的平均值来进行计算。试验表明,此方法可以减小显示的不稳定。该仪器的试验样品经过哈尔滨电机厂的现场测试证明:其现场测试数据与试验数据基本相同,仪器工作比较稳定。

引言

监测水电站水电机组水力参数的目的首先是确保水电站的安全和经济运行,其次是鉴定、考查水电机组的性能。因此,作为水电站自动化水平主要表征之一的水力参数监测装置必须进一步提高其自动化程度,逐步进行技术改造。目前在水电机组的水力参数监测系统中,通常是用前置传感器和监测仪表相配合。C8051F005是近几年得到广泛应用的一种单片机,其运算速度高、工作稳定且内置丰富,为此,本文给出了以该芯片为核心,同时配合多路前置传感器对水电机组的多个水力参数进行同时监测。

1 工作原理和基本技术参数

水电机组重要的水力参数主要是水轮机的过机流量、累积流量、工作水头和机组效率。水轮机过机流量可采用蜗壳差压法来进行测量,即用压差变送器测出蜗壳测流断面内外的压差△P,并根据压差△P与流量Q的关系式

计算出水轮机的流量,其中,参数K为蜗壳流量系数,一般可预先通过绝对效率试验(如流速仪法、水锤法等)来确定。累积流量则是过机流量的累积和。

水轮机的工作水头定义为水轮机的进口断面与尾水管出口断面的总能头之差,实际计算中,工作水头H可用差压变送器来测量进口压力P1与尾管口压力P2的压差,但需考虑两个压力测点的高程差(用差压变送器时,此差为0)以及与过机流量Q、进出口截面积S1、S2有关的动水头项,用关系式表示为:

发电机的有功功率可通过功率变送器测出的与功率对应的电流或电压来计算,公式如下:

之后便可按下式计算水轮机的机组效率:

式中:nt为水轮机效率;nu为机组效率;Ng为发电机功率,单位为MW;ng为发电机效率(可从设计单位提供的发电机效率曲线查取);Q为水轮机相对流量,单位为m3/s;Ht为水轮机工作水头,单位为m;γ为水的容重,单位为N/m3。

2 监测仪的硬件设计

2.1 结构设计

该监测仪中CPU所选用的C8051F005内部程序存储器包含32 k+128字节的FLASH,可在线编程调试。三路变送器产生的4~20 mA的电流同时送人监测仪后。可经过I/V变换转换成0~5 V的直流模拟电压。电压经过调理后(0~2.4 V)送入C805F005,并利用其内部的12位ADC对模拟电压进行数字化并测量,然后经过CPU计算并将产生的结果同时显示在LCD上。考虑到系统的线性度要求,本设计采用三路独立的D/A产生模拟信号并经过V/I变换后输出。计算中用到的参数可以预先写入并由按键手动修改。电源部分除为监测仪内部各个芯片供电的同时,还要为三路变送器供电(具体电压电流视实际情况而定)。该监测仪的结构框图如图1所示。

2.2 I/V变换及电压调理

系统I/V变换采用的R CV420芯片是美国RURR-BROWN公司生产的精密电流环接收器,用于将4~20 mA输入信号转换成0~5 V输出信号。该芯片具有很高的性能价格比,它包含一个高级运算放大器、一个片内精密电阻网络和一个精密10 V电压基准,其总转换精度为0.1%,共模抑制比CMR达86DB,共模输入范围达40 V。RCV420在满量程时的电压降仅为1.5 V,故在环路中串有其它仪表负载或在对变送器电压有严格限制的应用场合非常有用。但在实际使用中要注意对RCV420的调零,否则RCV420在输人4 mA时可能产生微弱的输出,这会影响系统的线性度和准确度。由于C8051F005内置的12位ADC采用内部参考电压(REF0CN=0x07)时的满度电压为2.4 V,所以RCV420的输出要经过电压调理。而由于单片机的阻抗很大,该调理电路应采用电阻分压方式,调理过程产生的微小误差可以通过软件进行补偿。具体应用及调理电路如图2所示。

2.3 V/I变换电路

V/I变换电路可选用BURR-BROWN公司生产的精密电压电流转换芯片XTR110来进行设计。该转换芯片可以把接收到的0~5 V或0~10 V的直流模拟电压转换成4~20 mA、0~20 mA或5~25 mA的直流电流。本设计应用的是第一种转换方式,即将0~5 V范围的电压信号转换成0~20 mA的电流信号。事实上,XTRR110芯片内置精密的电阻网络和10V参考电压,最大线性误差为0.005%。输出采用P沟道MOS场效应管,本设计使用的是IR公司的IRF9513,若使用其它场效应管.则应满足的最大耐压值为:BVDSS=80 V,BVGS=40 V。具体电路如图3所示。

2.4 液晶显示器的连接

本监测仪的显示部分是采用12864的图形点阵液晶显示模块MS12864A的设计。该模块自带驱动电路和汉字库,可与MCU进行8位并行连接。使用该模块可以同时显示所要监测的多路参数而不用切换。由于C8051F005的引脚电压为3.3 V,所以需要外接上拉电阻以驱动液晶模块,其具体连接电路如图4所示。

3 监测仪的软件设计

本测试系统软件可用C语言编写而成,整套程序可由主程序、键盘显示处理程序、中断处理程序、数据分析处理程序及AD、DA等子程序构成。图5所示是其主程序框图。

4 误差分析

本系统在调试试验中用到的原始试验数据由哈尔滨电机厂提供。具体参数有:蜗壳压差变送器最大压差值为70 m、最大流量为320 m3/s、水头压差变送器的最大值为70 m、蜗壳进口断面积为44.16 m2、尾水管出口断面积112 m2、当地重力加速度为9.8 m2/s、发电机效率为98%。具体的流量试验数据如表1所列,表2所列为本文所介绍的监测仪器的水头效率试验参数。

5 结束语

试验测试中发现有微小的误差,其主要原因是由于RCV420和XTR110的调零不准确,从而影响了系统的线性度。另外,电压调理电路中的电阻也要尽量精确。另外,测试中有时还会出现显示不稳定的现象,这主要是C8051F005内部的12位ADC采样不稳定造成的。由于该系统对实时性的要求不是非常高,可以考虑对测量值进行5次采样,并滤除掉最大和最小的采样值,然后提取剩下三个采样值的平均值来进行计算。试验表明,此方法可以减小显示的不稳定。该仪器的试验样品经过哈尔滨电机厂的现场测试证明:其现场测试数据与试验数据基本相同,仪器工作比较稳定。

举报

举报

举报

举报