1、引言

焊接技术的发展水平是衡量一个国家机械制造和科学技术发展水平的标志之一。世界现代焊接技术以高效、节能、优质及其工艺过程数字化、自动化、智能化控制为特征,在国内,无论是从目前焊接设备和材料产量构成比的发展趋势,还是从焊接设备和材料的制造技术和发展方向上看,我国现化焊接技术都已有很大发展,部分产品技术已达到或接近国外先进水平,特别是成套焊接设备以及规模生产技术。

近几年来,随着工业过程自动化程度的提高,人们对环保节能意识的增强,特别是随着中国加入WTO以后,焊接行业的竞争更加日趋激烈,并对产品的质量提出更高的要求。促使我国成套、专用焊接设备整体制造能力与水平得以较大提高,为了全面提高产品的焊接质量,确保产品的质量,引进某公司生产的成套焊接设备,不但提高了产品的焊接质量,提高了工作效率,而且还节约大量的能源,保护工人的身体健康。该设备可广泛应于锅炉,压力容器,石油化工,机械等制造行业中。该中心结构先进,功能齐全,控制灵活,操作方便。既可实现全自动焊接,又可实现全自动保护。对提高焊接质量有可靠的保证,是提高焊接质量和实现焊接自动化的理想设备。

2、系统的结构组成和主要技术参数

2.1 系统的结构组成

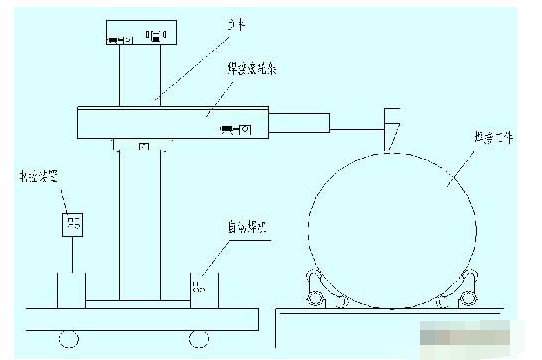

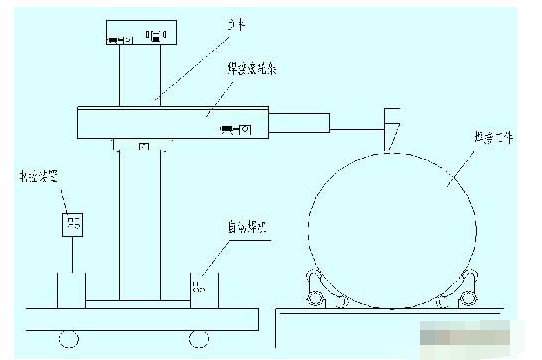

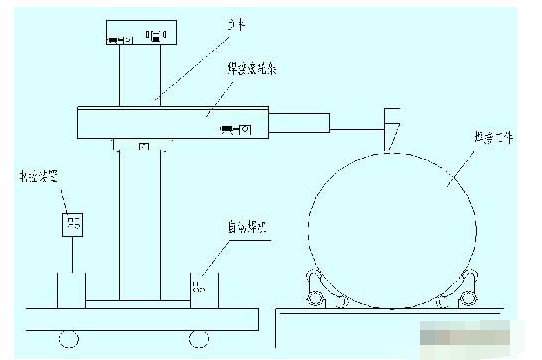

ZGBM型自动焊接中心是由YM-350KR2型自动MAG焊机,立柱式操作机,焊接滚轮架和电气控制装置组合而成的,如图1所示。

图1 系统结构简图

2.2 系统的主要参数

2.2.1 YM-350KR2型MAG焊机

YM-350型MAG自动焊机由电源YD350KR2、送丝装置YW-35KB和焊枪构件YT-35组成,具有优良的工作性能。它的焊接电源具有收弧电压电流参数的设定,能够适应不同的焊接规范、焊接位置和焊丝种类的需求;焊机机头由送丝机构、导电部分、焊机头、焊丝盘等组成。该机构具有维护简单、工作可靠、无躁声、效率高、寿命长等特点。并配合焊架、滚轮架,选取最佳焊接规范,获得最佳焊接质量。控制装置由电控箱和遥控盒两部分组成。电控箱内有两个控制板,一个是接触器控制板,该板由熔断器、控制变压器、接触器、PLC系统及接线端子等组成。该部分主要控制各电机通断,实现各部分动作;另一块板,主要由变频器及其控制元件组成。主要是对大臂电机、滚轮电机进行控制和保护。以上各部分既相互联系,可实现自动焊接,又可相互独立进行单独操作。其主要参数有:

额定焊接电流 350A

电源电压 ~380V,50Hz

空载电压 52V

焊接电流调节范围 60~350A

焊丝直径 Φ1.0,1.2 mm ;额定负载持续率 50%

额定功率 18.1kVA

2.2.2 立柱式焊接操作机

立柱式焊接操作机由升降机构,横臂伸缩机构,回转机构,行走机构及十字微调机构等部分组成。为了确保安全和焊接质量,当横臂伸缩时,就是在进行行走焊缝焊接时,升降,回转,行走均被锁定。此外,升降,行走与回转之间也是互相锁定的。大臂升降机构用交流电机驱动,交流电机由变频器供电,能在较宽的范围内实行无级调速,以满足焊机获得最佳焊接范围的需要。

十字微调机构用来在焊接过程中,随时调节焊机头与焊缝间的相对位置。其ZGBM自动焊接中心的主要参数如表1所示。

表1 ZGBM自动焊接中心的主要参数

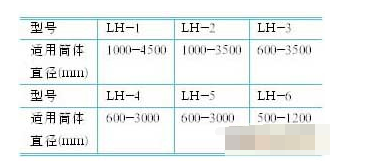

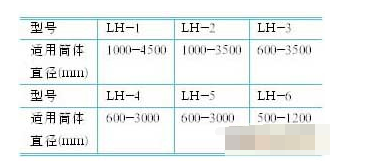

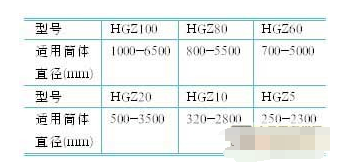

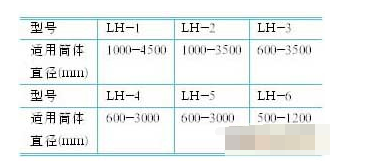

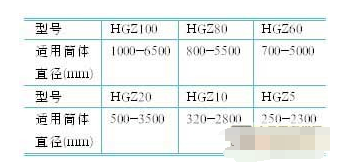

2.2.3 焊接滚轮架

焊接滚轮架分为可调式和自调式两种,每套焊接滚轮架,主动、被动机座各一只。主动轮运转的两个蜗轮减速器为同步运转。减速器由通过调速电机和减速装置实现电机无调速。每只滚轮外包橡胶层,摩擦系数大,以确保工件不打滑,运转平稳。其主要参数如表2所示。

表2 焊接滚轮架主要参数

3、控制系统的设计

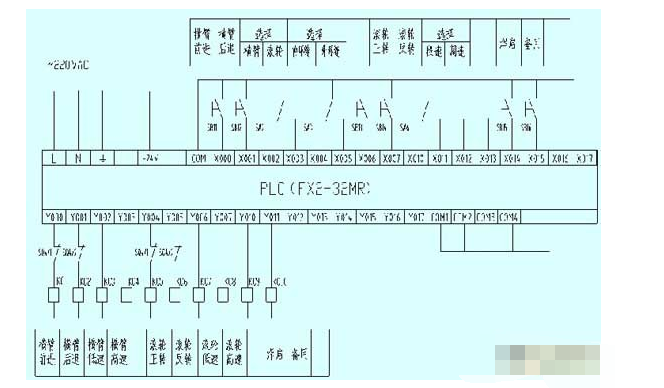

电控箱面板上有大臂速度指示、滚轮速度指示、电源指示、电源开关按钮、台车进退按钮、立柱回转按钮、横臂升降按钮及控制大臂的报警和报警消除等。遥控盒面板上有电源指示灯、横臂升降开关、滚轮正反转开关、横臂伸缩开关、十字调节机构微调、焊启、焊停按钮等。

通过电控箱和遥控盒,可以对该中心的各个机构进行调试和操作。既可以近控,又可以远控,操作灵活,使用方便。该焊接中心在保证自动焊接的同时,还设计了自动保护系统。正在焊接时,若焊机部分出现故障,整个系统停止工作。若焊架,滚轮架或控制电源出现故障,焊机立即自动停止焊接。能有效地实现自动保护。停止后,保护部分又自动复位,为下一次焊接作好准备,这样可有效的避免起焊和收焊时产生的弧坑,确保焊缝在连接处的平滑过渡。

3.1 PLC系统

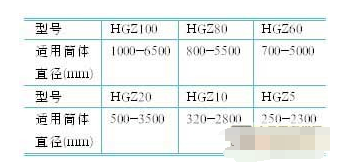

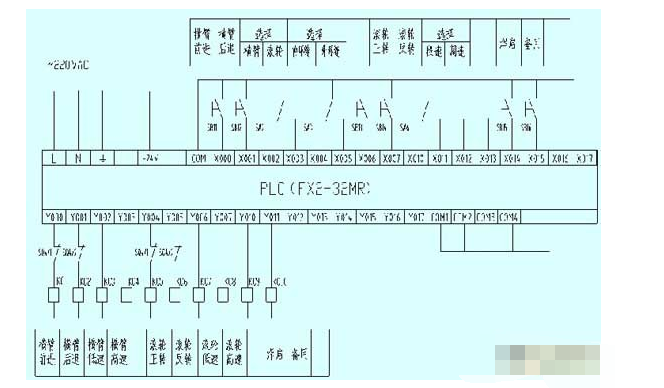

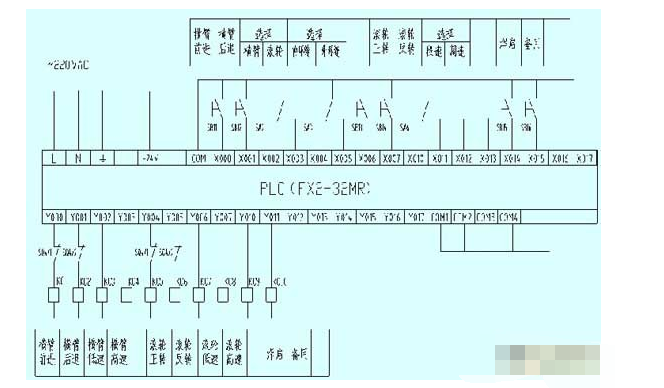

该系统主要完成横臂伸缩和滚轮正、反向动作的控制,配合交流变频器完成“段速/调速”的相关控制功能;若在“调速 ”状态下,横臂或滚轮可以实现无级调速,并且在焊接启动后,自动启动横臂或滚轮的动作,在焊接过程中可根据焊接规范调节焊接速度;若需要段速焊接时,只要将开关切换到“段速”状态,再在电气控制柜面板上设定各种段速组合,在打开电源后,设定单元上显示:该画面为焊接时的正式画面,“当前组合”可通过“+”,“-”键选择,对每一种组合,对应两个值:当前焊点的长度、焊点的间隔,二者均以时间为单位,以满足不同的焊接速度;右上角的“设定”键,用于切换如下画面:通过该画面设定焊接所需要的焊缝种类,最大可设100种组合,设定完毕,可进行“长度设定”进入焊点参数设定画面:在此画面上设定各种数据,注意单位为0.1s,最后按动“显示”画面回到正常焊接显示画面。PLC系统简图见图2所示。

图2 PLC系统简图

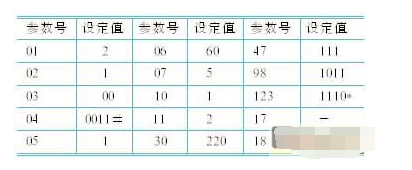

3.2 大臂变频器参数设定

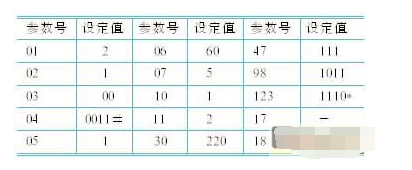

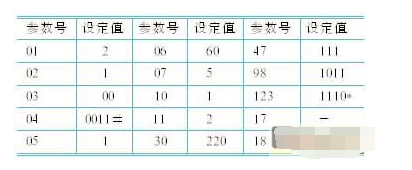

大臂变频器参数设定如表3所示:

表3 大臂变频器参数设定

注:设定值带#号的参数为数据保护参数,需在其它参数设定完毕后设置。设定值带*的参数要第一个设定。第17,18号参数现场设定,除上表所列参数外,其它参数与N2系列使用手册所列出厂设定值一致。

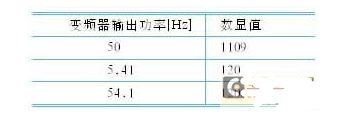

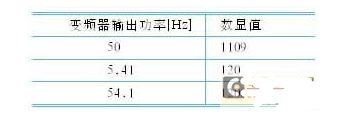

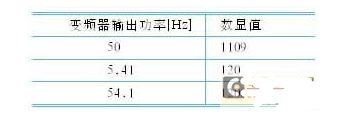

3.3 数显表显示值[大臂]

数显表显示值[大臂]如表4所示。

表4 数显表显示值[大臂]

3.3.1 大臂数显值的调节方法

调试时,旋动电控箱面板上的RP1多圈电位器旋钮使变频器输出为50Hz,再调节电器箱内RP2多圈电位器,使面板旋动电控箱面板上的数显值与上表所列数显值一致。

3.3.2 滚轮数显值的调节方法

调试时,旋动电控箱面板上的RP3至最大,然后调节电器箱内的RP4多圈电位器,使面板滚轮数显表的显示值为1000。滚轮的数显范围100-1000[mm]。

4、当前应用效果

该套自动成套焊接中心自02年投入运行以来,使用效果较好,和传统焊接相比,优势较明显,具体表现在以下几方面:

(1)生产效率大大提高

直接通过电控箱或遥控箱进行操作,减少现场人为干预,通过统计,生产效率比以前提高近5倍,同时大大减少了现场的操作人员的数量。

(2)系统可靠性大大提高

由于系统PLC、变频器等均采用进口器件,并经过严格筛选,系统工作几年来一直运行稳定,大大减少设备维护的费用。

(3)绿色设计和人性化设计得到充分体现

进入二十一世纪后,随着生活水平的提高,人们的环保意识明显增强,绿色设计技术作为一门新兴课题正在各行各业快速应用。正是由于该系统充分利用绿色设计这一先进思想,使得系统投入运行后取得许多事前人们意想不到的效果。

(4)产品质量和合格率明显提高

应生产工艺需要,通过系统设定好参数后,生产过程严格采用自动控制,避免了人为因素的干扰,从而大大地提高了产品的质量和合格率。

(5)工艺控制平稳、稳定

系统中采用变频控制,并对系统参数实行最优计算,焊接误差控制在±1%范围内,并能平稳地工作。

(6)节能效果显著

节能效果显著,经核算,系统中电机功率为5.5kW,实际工作中,采用变频调速功率只达到55~60%之间,平均每台可节省功率2.0 kW,按300×24=7200h/年台算,这样该系统每年可节省7200×2.0×1=1.44万元/年(按电费1元/ kW. H计算),同时还减少电机启动对电网造成的冲击。

5、结束语

通过现场多年的使用情况来看:其一,系统的可靠性好,解决了以前立焊的难题;其二,系统的焊接精度高,有效地保证产品的焊接质量;其三,大大提高工作效率,减轻工人的劳动强度,维护了工人的身心健康;其四,节能效果显著;其五,环境污染程度低。总之,该系统自投产以来不但保证了产品的质量和产量,同时又克服了环境污染问题,为企业创造良好的经济效益。

1、引言

焊接技术的发展水平是衡量一个国家机械制造和科学技术发展水平的标志之一。世界现代焊接技术以高效、节能、优质及其工艺过程数字化、自动化、智能化控制为特征,在国内,无论是从目前焊接设备和材料产量构成比的发展趋势,还是从焊接设备和材料的制造技术和发展方向上看,我国现化焊接技术都已有很大发展,部分产品技术已达到或接近国外先进水平,特别是成套焊接设备以及规模生产技术。

近几年来,随着工业过程自动化程度的提高,人们对环保节能意识的增强,特别是随着中国加入WTO以后,焊接行业的竞争更加日趋激烈,并对产品的质量提出更高的要求。促使我国成套、专用焊接设备整体制造能力与水平得以较大提高,为了全面提高产品的焊接质量,确保产品的质量,引进某公司生产的成套焊接设备,不但提高了产品的焊接质量,提高了工作效率,而且还节约大量的能源,保护工人的身体健康。该设备可广泛应于锅炉,压力容器,石油化工,机械等制造行业中。该中心结构先进,功能齐全,控制灵活,操作方便。既可实现全自动焊接,又可实现全自动保护。对提高焊接质量有可靠的保证,是提高焊接质量和实现焊接自动化的理想设备。

2、系统的结构组成和主要技术参数

2.1 系统的结构组成

ZGBM型自动焊接中心是由YM-350KR2型自动MAG焊机,立柱式操作机,焊接滚轮架和电气控制装置组合而成的,如图1所示。

图1 系统结构简图

2.2 系统的主要参数

2.2.1 YM-350KR2型MAG焊机

YM-350型MAG自动焊机由电源YD350KR2、送丝装置YW-35KB和焊枪构件YT-35组成,具有优良的工作性能。它的焊接电源具有收弧电压电流参数的设定,能够适应不同的焊接规范、焊接位置和焊丝种类的需求;焊机机头由送丝机构、导电部分、焊机头、焊丝盘等组成。该机构具有维护简单、工作可靠、无躁声、效率高、寿命长等特点。并配合焊架、滚轮架,选取最佳焊接规范,获得最佳焊接质量。控制装置由电控箱和遥控盒两部分组成。电控箱内有两个控制板,一个是接触器控制板,该板由熔断器、控制变压器、接触器、PLC系统及接线端子等组成。该部分主要控制各电机通断,实现各部分动作;另一块板,主要由变频器及其控制元件组成。主要是对大臂电机、滚轮电机进行控制和保护。以上各部分既相互联系,可实现自动焊接,又可相互独立进行单独操作。其主要参数有:

额定焊接电流 350A

电源电压 ~380V,50Hz

空载电压 52V

焊接电流调节范围 60~350A

焊丝直径 Φ1.0,1.2 mm ;额定负载持续率 50%

额定功率 18.1kVA

2.2.2 立柱式焊接操作机

立柱式焊接操作机由升降机构,横臂伸缩机构,回转机构,行走机构及十字微调机构等部分组成。为了确保安全和焊接质量,当横臂伸缩时,就是在进行行走焊缝焊接时,升降,回转,行走均被锁定。此外,升降,行走与回转之间也是互相锁定的。大臂升降机构用交流电机驱动,交流电机由变频器供电,能在较宽的范围内实行无级调速,以满足焊机获得最佳焊接范围的需要。

十字微调机构用来在焊接过程中,随时调节焊机头与焊缝间的相对位置。其ZGBM自动焊接中心的主要参数如表1所示。

表1 ZGBM自动焊接中心的主要参数

2.2.3 焊接滚轮架

焊接滚轮架分为可调式和自调式两种,每套焊接滚轮架,主动、被动机座各一只。主动轮运转的两个蜗轮减速器为同步运转。减速器由通过调速电机和减速装置实现电机无调速。每只滚轮外包橡胶层,摩擦系数大,以确保工件不打滑,运转平稳。其主要参数如表2所示。

表2 焊接滚轮架主要参数

3、控制系统的设计

电控箱面板上有大臂速度指示、滚轮速度指示、电源指示、电源开关按钮、台车进退按钮、立柱回转按钮、横臂升降按钮及控制大臂的报警和报警消除等。遥控盒面板上有电源指示灯、横臂升降开关、滚轮正反转开关、横臂伸缩开关、十字调节机构微调、焊启、焊停按钮等。

通过电控箱和遥控盒,可以对该中心的各个机构进行调试和操作。既可以近控,又可以远控,操作灵活,使用方便。该焊接中心在保证自动焊接的同时,还设计了自动保护系统。正在焊接时,若焊机部分出现故障,整个系统停止工作。若焊架,滚轮架或控制电源出现故障,焊机立即自动停止焊接。能有效地实现自动保护。停止后,保护部分又自动复位,为下一次焊接作好准备,这样可有效的避免起焊和收焊时产生的弧坑,确保焊缝在连接处的平滑过渡。

3.1 PLC系统

该系统主要完成横臂伸缩和滚轮正、反向动作的控制,配合交流变频器完成“段速/调速”的相关控制功能;若在“调速 ”状态下,横臂或滚轮可以实现无级调速,并且在焊接启动后,自动启动横臂或滚轮的动作,在焊接过程中可根据焊接规范调节焊接速度;若需要段速焊接时,只要将开关切换到“段速”状态,再在电气控制柜面板上设定各种段速组合,在打开电源后,设定单元上显示:该画面为焊接时的正式画面,“当前组合”可通过“+”,“-”键选择,对每一种组合,对应两个值:当前焊点的长度、焊点的间隔,二者均以时间为单位,以满足不同的焊接速度;右上角的“设定”键,用于切换如下画面:通过该画面设定焊接所需要的焊缝种类,最大可设100种组合,设定完毕,可进行“长度设定”进入焊点参数设定画面:在此画面上设定各种数据,注意单位为0.1s,最后按动“显示”画面回到正常焊接显示画面。PLC系统简图见图2所示。

图2 PLC系统简图

3.2 大臂变频器参数设定

大臂变频器参数设定如表3所示:

表3 大臂变频器参数设定

注:设定值带#号的参数为数据保护参数,需在其它参数设定完毕后设置。设定值带*的参数要第一个设定。第17,18号参数现场设定,除上表所列参数外,其它参数与N2系列使用手册所列出厂设定值一致。

3.3 数显表显示值[大臂]

数显表显示值[大臂]如表4所示。

表4 数显表显示值[大臂]

3.3.1 大臂数显值的调节方法

调试时,旋动电控箱面板上的RP1多圈电位器旋钮使变频器输出为50Hz,再调节电器箱内RP2多圈电位器,使面板旋动电控箱面板上的数显值与上表所列数显值一致。

3.3.2 滚轮数显值的调节方法

调试时,旋动电控箱面板上的RP3至最大,然后调节电器箱内的RP4多圈电位器,使面板滚轮数显表的显示值为1000。滚轮的数显范围100-1000[mm]。

4、当前应用效果

该套自动成套焊接中心自02年投入运行以来,使用效果较好,和传统焊接相比,优势较明显,具体表现在以下几方面:

(1)生产效率大大提高

直接通过电控箱或遥控箱进行操作,减少现场人为干预,通过统计,生产效率比以前提高近5倍,同时大大减少了现场的操作人员的数量。

(2)系统可靠性大大提高

由于系统PLC、变频器等均采用进口器件,并经过严格筛选,系统工作几年来一直运行稳定,大大减少设备维护的费用。

(3)绿色设计和人性化设计得到充分体现

进入二十一世纪后,随着生活水平的提高,人们的环保意识明显增强,绿色设计技术作为一门新兴课题正在各行各业快速应用。正是由于该系统充分利用绿色设计这一先进思想,使得系统投入运行后取得许多事前人们意想不到的效果。

(4)产品质量和合格率明显提高

应生产工艺需要,通过系统设定好参数后,生产过程严格采用自动控制,避免了人为因素的干扰,从而大大地提高了产品的质量和合格率。

(5)工艺控制平稳、稳定

系统中采用变频控制,并对系统参数实行最优计算,焊接误差控制在±1%范围内,并能平稳地工作。

(6)节能效果显著

节能效果显著,经核算,系统中电机功率为5.5kW,实际工作中,采用变频调速功率只达到55~60%之间,平均每台可节省功率2.0 kW,按300×24=7200h/年台算,这样该系统每年可节省7200×2.0×1=1.44万元/年(按电费1元/ kW. H计算),同时还减少电机启动对电网造成的冲击。

5、结束语

通过现场多年的使用情况来看:其一,系统的可靠性好,解决了以前立焊的难题;其二,系统的焊接精度高,有效地保证产品的焊接质量;其三,大大提高工作效率,减轻工人的劳动强度,维护了工人的身心健康;其四,节能效果显著;其五,环境污染程度低。总之,该系统自投产以来不但保证了产品的质量和产量,同时又克服了环境污染问题,为企业创造良好的经济效益。

举报

举报

举报

举报