高压互锁(HighVoltage Inter-lock, 简称HVIL),就是把高压系统用电器连接起来,任何一处连接出现问题,都被认为是潜在的危险,高压电将不会被输出。那么高压互锁设计要点是什么呢?这就是本文讲的重点了。

如BCM,TCU,BMS之类的设计一样,高压互锁的设计权在电器端,和线束的关系真的不大,但作为线束工程师还是要了解其原理,从而才进行车辆故障排查、工程车验证等。

高压互锁的要点有两个:一个是高压互锁监控;一个是检测信号传递快于高压断开动作。如上两点是如何实现的呢?答案即将揭晓。

1、高压互锁回路设计

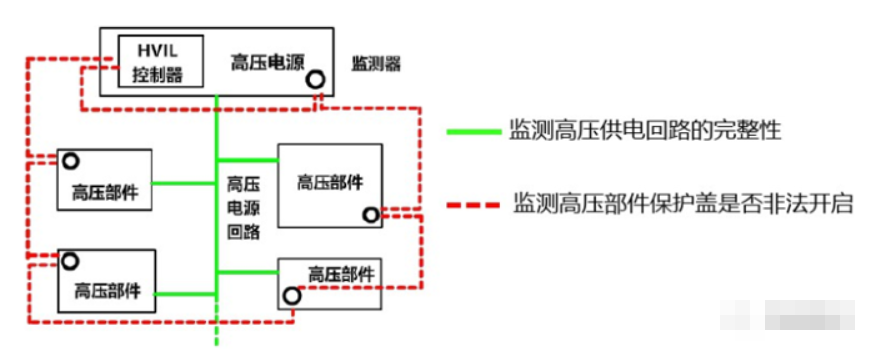

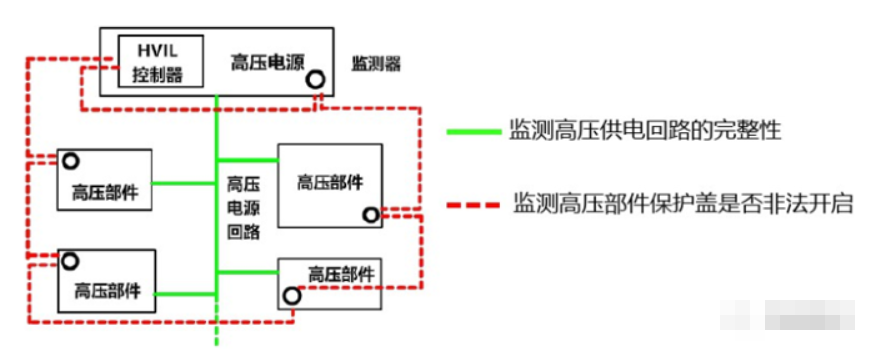

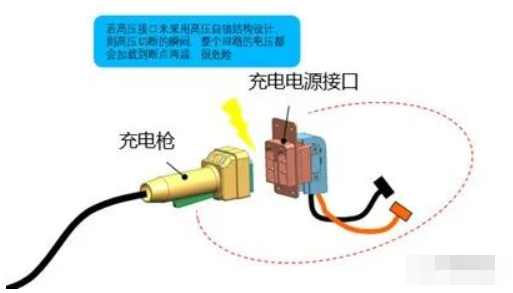

对高压系统进行直接监测是非常困难的事情,于是专业人士就考虑采用类似继电器控制大功率用电器的原理来监测及控制高压系统,也就是用低压系统监控整个高压系统各个连接点的状态。这里需要着重说明的是低压系统不仅要监测高压回路的完整性,还要监测高压部件保护盖是否连接到位,如图1所示。

图1 低压监控示意图

如上所提及的低压系统被成为高压互锁回路,此回路的监测模块一般在BMS上,亦可在VCU上,还可以BMS、VCU、MCU等模块同时兼备监测功能。

高压互锁回路可以是一个回路,亦可以是若干独立回路,多个回路的好处就是出现故障时可以快速锁定故障点。

若监控模块检测到所管理的高压用电器或回路有短路或开路风险,则会将此信息通过CAN上传给VCU,VCU接收并反馈必要的安全措施。

线束工程师需要注意的要点是:

高压互锁回路的布置和主回路串并联没有直接关系,也就是主回路不相干的用电器,其高压互锁回路可以串联、并联或者不相干,依次类推。

高压互锁回路为小电流回路,与主回路一起布置一定要考虑EMC,故通常采用特殊的高压导线(内部的高压互锁回路是一组屏蔽导线),如图2。

图2 复合HVIL的高压导线示意图

实例分析:

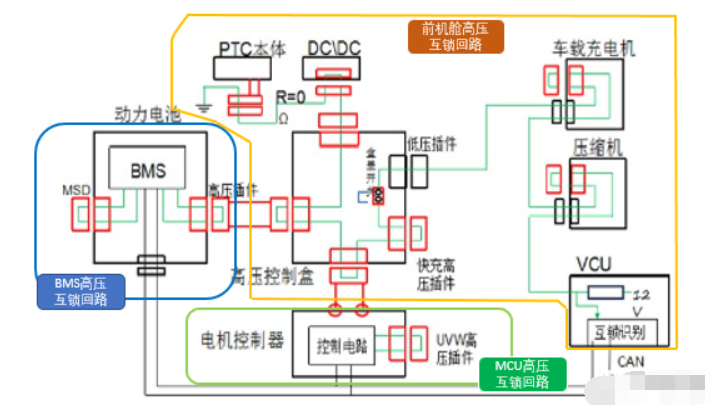

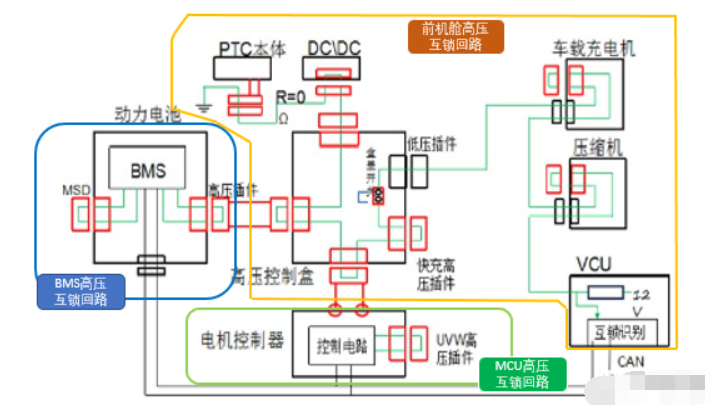

图3为某车型高压互锁回路示意图,包含三个独立的高压互锁回路:BMS高压互锁回路、MCU高压互锁回路、前机舱高压互锁回路。

图3 某车型高压互锁回路示意图

在这里小编仅简单介绍一下BMS高压互锁回路,这个回路由两段构成,一段为BMS与动力电池高压接口组成的互锁回路,一段为MSD(Manual Service Device手动维修开关)与BMS组成的互锁回路。BMS若检测到所监控的高压回路存在潜在风险,则会将故障报文上传CAN,VCU会根据整车状态选择不同的安全措施。

整车充电、怠速或准备驾驶模式时,检测出高压互锁故障:

BMS通常发出Fault报文上传CAN,则VCU发出断开主继电器命令,BMS切断动力输出或者保持继电器断开状态。

整车驾驶模式时,检测出高压互锁故障:

BMS通常发出WARNING报文上传CAN,则VCU发出进入坡行故障模式的命令,限制电机运行功率,降低高压发生危险的可能性,同时以仪表指示灯或声音等警告形式告知驾驶员,提醒驾驶员快速找到安全的地方停车。

整车高压上电前或者上电过程,检测出高压互锁故障:

如果上电前检测出故障,则车辆会被禁止上电;如果高压互锁故障出现在高压上电过程中,则整车会立即下电,并会对高压回路进行泄放(一般泄放到60V以下),避免高压触电。

2、高压互锁连接器结构设计

为什么要实现检测信号传递快于高压断开动作?

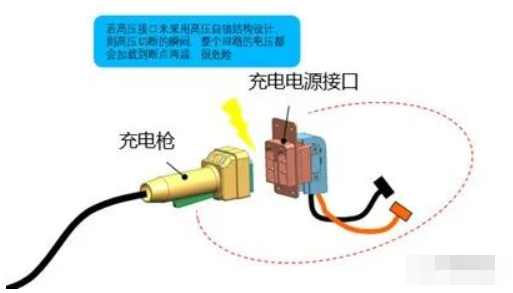

带电的高压连接器若被误操作断开(此情况可能会出现在检修中),则在高压切断的瞬间,整个回路的电压都会加载到断点两端,给断点端子造成永久性的伤害,同时也可能对断点周围的人员及设备造成伤害,故高压系统设计需满足高压回路先连通后断开,互锁回路后连通先断开。

图4 慢充接口示意图

如何简单的实现呢?

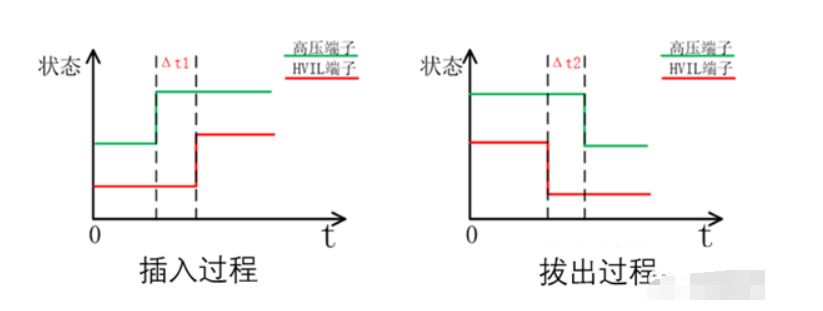

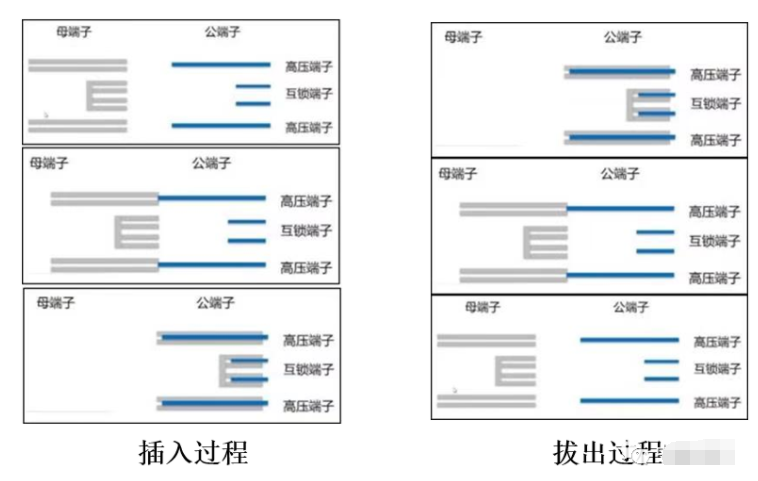

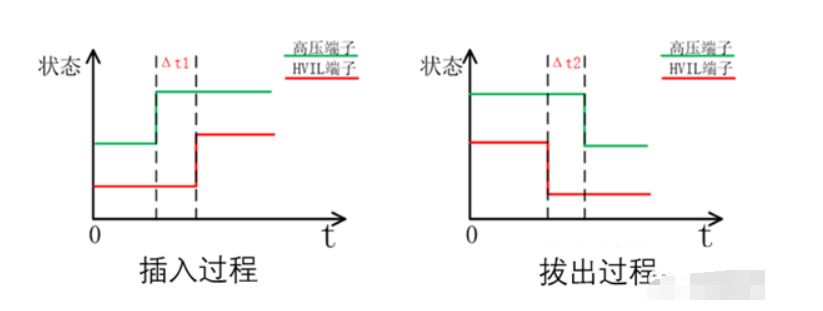

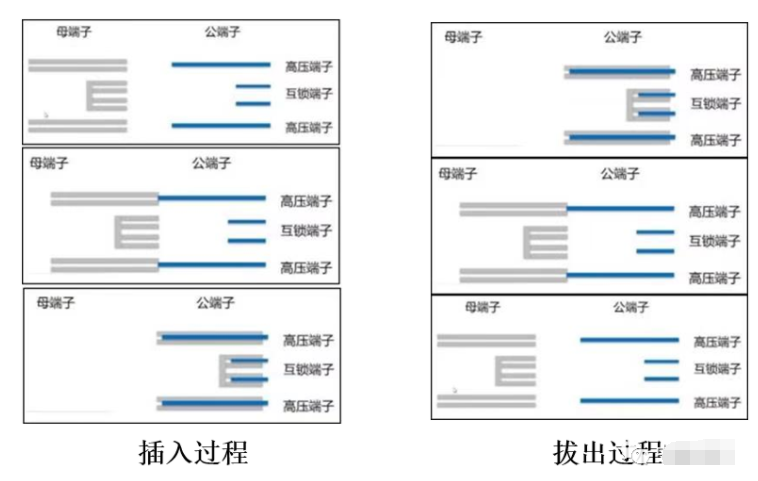

业界人士从高压零件结构入手,利用互锁(HVIL)端子与高压端子插拔时间差来实现这一设计,如图5:

插入时,高压端子先接触,互锁(HVIL)端子后接触,时间差为Δt1;拔出时,互锁(HVIL)端子先断开,高压端子后断开,时间差为Δt2;这样的话就可以确保高压端子接插到位及避免带高压电插拔的风险(怠速情况下,若高压互锁回路开路或短路,则整个高压系统的供电将被毫秒级切断)。

图5 高低压端子插拔示意图

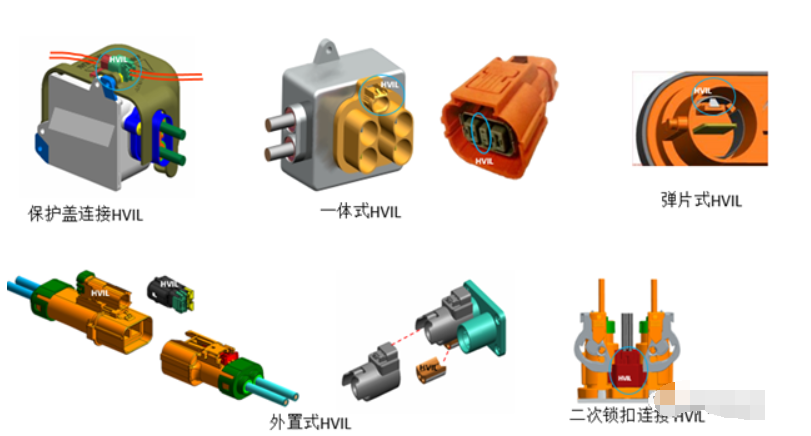

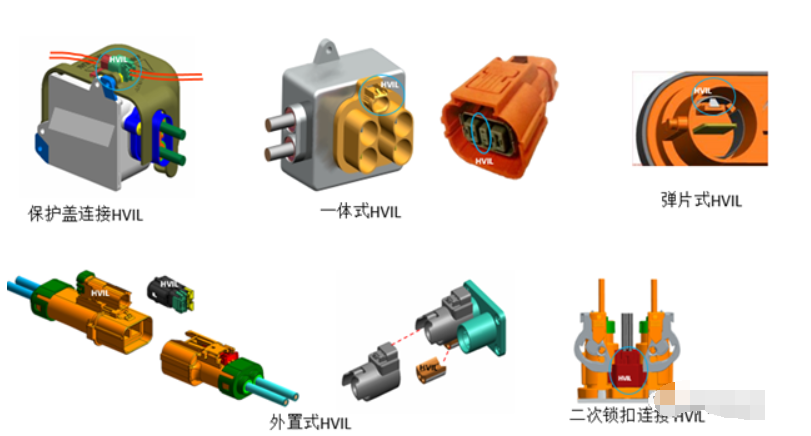

高压互锁零件设计形式有很多,图6展示了几种常见的零件设计方案。

一体式高压互锁连接器及弹片式高压互锁连接器:一般采用互锁端子长度短于高压端子长度实现互锁设计。

保护盖连接互锁回路的高压连接器及二次锁扣连接互锁回路的高压连接器:一般采用开关原理实现高压互锁设计。

外置式高压互锁连接器:分体式设计,高压连接器与互锁连接器为两个独立体。此设计无防呆功能,需操作者严格遵守操作手册,即插入时,先连接高压连接器,再连接互锁连接器;拔出时,先分离互锁连接器,再分离高压连接器)。

图6 各式高压互锁连接器示意图

结语

高压互锁对保证用户安全和车辆行驶安全至关重要。本文简诉了高压互锁原理,希望能对读者有帮助。

举报

举报