家可能会非常熟悉 RS232,RS485,CAN 等工业上常用的总线,他们都是传输数字信号的方式。那么,我们用什么方式来传输模拟信号呢?工业上普遍需要测量各类非电物理量,例如温度、压力、速度、角度等,这些都需要转换成模拟量电信号才能传输到几百米外的控制室或显示设备上。工业上最广泛采用的是用 4~20mA 电流来传输模拟量。

采用电流信号的原因是不容易受干扰,因为工业现场的噪声电压的幅度可能达到数 V,但是噪声的功率很弱,所以噪声电流通常小于 nA 级别,因此给 4-20mA 传输带来的误差非常小;电流源内阻趋于无穷大,导线电阻串联在回路中不影响精度,因此在普通双绞线上可以传输数百米;由于电流源的大内阻和恒流输出,在接收端我们只需放置一个 250 欧姆到地的电阻就可以获得 0-5V 的电压,低输入阻抗的接收器的好处是 nA 级的输入电流噪声只产生非常微弱的电压噪声。

上限取 20mA 是因为防爆的要求:20mA 的电流通断引起的火花能量不足以引燃瓦斯。下限没有取 0mA 的原因是为了能检测断线:正常工作时不会低于 4mA,当传输线因故障断路,环路电流降为 0。常取 2mA 作为断线报警值。电流型变送器将物理量转换成 4~20mA 电流输出,必然要有外

电源为其供电。最典型的是变送器需要两根电源线,加上两根电流输出线,总共要接 4 根线,称之为四线制变送器。当然,电流输出可以与电源公用一根线(公用 VCC 或者 GND),可节省一根线,所以现在基本上将四线制变送器称之为三线制变送器。其实大家可能注意到, 4-20mA 电流本身就可以为变送器供电,变送器在

电路中相当于一个特殊的负载,这种变送器只需外接 2 根线,因而被称为两线制变送器。工业电流环标准下限为 4mA,因此在量程范围内,变送器通常只有 24V,4mA 供电(因此,在轻负载条件下高效率的 DC/DC 电源(TPS54331,TPS54160),低功耗的传感器和信号链产品、以及低功耗的处理器(如 MSP430)对于两线制的 4-20mA 收发非常重要)。这使得两线制传感器的设计成为可能而又富有挑战。

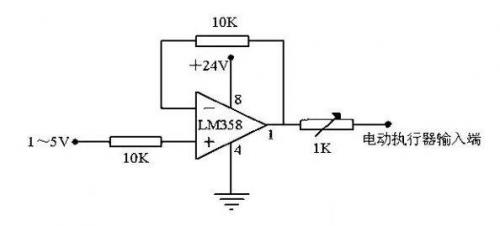

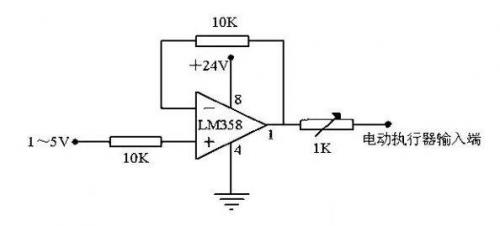

一般需要设计一个 VI 转换器,输入 0-3.3v,输出 4mA-20mA,可采用运放 LM358,供电+12v。

我们系统地来看看模拟量设备为什么都偏爱用 4~20mA 传输信号~

4-20mA. DC(1-5V.DC)信号制是国际电工委员会(IEC)过程控制系统采用的模拟信号传输标准。我国也采用这一国际标准信号制,仪表传输信号采用 4-20mA.DC,接收信号采用 1-5V.DC,即采用电流传输、电压接收的信号系统。

一般仪器仪表的信号电流都为 4-20mA,指最小电流为 4mA,最大电流为 20mA。传输信号时候,因为导线上也有电阻,如果用电压传输则会在导线内产生一定的压降,那接收端的信号就会产生一定的误差了,所以一般使用电流信号作为变送器的标准传输。

一、什么是 4~20mA.DC(1~5V.DC)信号制?

4~20mA.DC(1~5V.DC)信号制是国际电工委员会(IEC):过程控制系统用模拟信号标准。我国从 DDZ-Ⅲ型电动仪表开始采用这一国际标准信号制,仪表传输信号采用 4~20mA.DC,联络信号采用 1~5V.DC,即采用电流传输、电压接收的信号系统。

4~20mA 电流环工作原理:

在工业现场,用一个仪表放大器来完成信号的调理并进行长线传输,会产生以下问题:第一,由于传输的信号是电压信号,传输线会受到噪声的干扰;第二,传输线的分布电阻会产生电压降;第三,在现场如何提供仪表放大器的工作电压也是个问题。

为了解决上述问题和避开相关噪声的影响,我们用电流来传输信号,因为电流对噪声并不敏感。4~20mA 的电流环便是用 4mA 表示零信号,用 20mA 表示信号的满刻度,而低于 4mA 高于 20mA 的信号用于各种故障的报警。

二、4~20mA.DC(1~5V.DC)信号制的优点?

现场仪表可实现两线制,所谓两线制即电源、负载串联在一起,有一公共点,而现场变送器与控制室仪表之前的信号联络及供电仅用两根电线。因为信号起点电流为 4mA.DC,为变送器提供了静态工作电流,同时仪表电气零点为 4mA.DC,不与机械零点重合,这种“活零点”有利于识别断电和断线等故障。而且两线制还便于使用安全栅,利于安全防爆。

控制室仪表采用电压并联信号传输,同一个控制系统所属的仪表之间有公共端,便于检测仪表、调节仪表、计算机、报警装置配用,并方便接线。

现场仪表与控制室仪表之间的联络信号采用 4~20mA.DC 的理由是:因为现场与控制室之间的距离较远,连接电线的电阻较大,如果用电压信号远传,优于电线电阻与接收仪表输入电阻的分压,将产生较大的误差,而用恒流源信号作为远传,只要传送回路不出现分支,回路中的电流就不会随电线长短而改变,从而保证了传送的精度。

控制室仪表之间的联络信号采用 1~5V.DC 理由是:为了便于多台仪表共同接收同一个信号,并有利于接线和构成各种复杂的控制系统。如果用电流源作联络信号,当多台仪表共同接收同一个信号时,它们的输入电阻必须串联起来,这会使最大负载电阻超过变送仪表的负载能力,而且各接收仪表的信号负端电位各不相同,会引入干扰,而且不能做到单一集中供电。

采用电压源信号联络,与现场仪表的联络用的电流信号必须转换为电压信号,最简单的办法就是:在电流传送回路中串联一个 250Ω的标准电阻,把 4~20mA.DC 转换为 1~5V.DC,通常由配电器来完成这一任务。

三、为什么变送器选择 4~20mA.DC 作传送信号?

1、首先是从现场应用的安全考虑

安全重点是以防爆安全火花型仪表来考虑的,并以控制仪表能量为前提,把维持仪表正常工作的静态和动态功耗降低到最低限度。输出 4~20mA.DC 标准信号的变送器,其电源电压通常采用 24V.DC,采用直流电压的主要原因是可以不用大容量的电容器及电感器,就只需考虑变送器与控制室仪表连接导线的分布电容及电感,如 2mm2 的导线其分布电容为 0.05μ/km 左右;对于单线的电感为 0.4mH/km 左右;大大低于引爆氢气的数值,显然这对防爆是非常有利的。

2、传送信号用电流源优于电压源

因为现场与控制室之间的距离较远,连接电线的电阻较大时,如果用电压源信号远传,由于电线电阻与接收仪表输入电阻的分压,将产生较大的误差,如果用电流源信号作为远传,只要传送回路不出现分支,回路中的电流就不会随电线长短而改变,从而保证了传送的精度。

3、信号最大电流选择 20mA 的原因

最大电流 20mA 的选择是基于安全、实用、功耗、成本的考虑。安全火花仪表只能采用低电压、低电流,4~20mA 电流和 24V.DC 对易燃氢气也是安全的,对于 24V.DC 氢气的引爆电流为 200mA,远在 20mA 以上,此外还要综合考虑生产现场仪表之间的连接距离,所带负载等因素;还有功耗及成本问题,对

电子元件的要求,供电功率的要求等因素。

4、信号起点电流选择 4mA 的原因

输出为 4~20mA 的变送器以两线制的居多,两线制即电源、负载串联在一起,有一公共点,而现场变送器与控制室仪表之间的信号联络及供电仅用两根电线。为什么起点信号不是 0mA?这是基于两点:一是变送器电路没有静态工作电流将无法工作,信号起点电流 4mA.DC,不与机械零点重合,这种“活零点”有利于识别断电和断线等故障。

四、4~20mA 传感器的由来?

采用电流信号的原因是不容易受干扰、并且电流源内阻无穷大,导线电阻串联在回路中不影响精度,在普通双绞线上可以传输数百米。

采用电流信号的原因是不容易受干扰,因为工业现场的噪声电压的幅度可能达到数 V,但是噪声的功率很弱,所以噪声电流通常小于 nA 级别,因此给 4-20mA 传输带来的误差非常小;电流源内阻趋于无穷大,导线电阻串联在回路中不影响精度,因此在普通双绞线上可以传输数百米;由于电流源的大内阻和恒流输出,在接收端我们只需放置一个 250 欧姆到地的电阻就可以获得 0-5V 的电压,低输入阻抗的接收器的好处是 nA 级的输入电流噪声只产生非常微弱的电压噪声。

上限取 20mA 是因为防爆的要求:20mA 的电流通断引起的火花能量不足以引燃瓦斯。下限没有取 0mA 的原因是为了能检测断线:正常工作时不会低于 4mA,当传输线因故障断路,环路电流降为 0。常取 2mA 作为断线报警值。电流型变送器将物理量转换成 4~20mA 电流输出,必然要有外电源为其供电。最典型的是变送器需要两根电源线,加上两根电流输出线,总共要接 4 根线,称之为四线制变送器。当然,电流输出可以与电源公用一根线公用 VCC 或者 GND,可节省一根线,称之为三线制变送器。其实大家可能注意到,4-20mA 电流本身就可以为变送器供电。变送器在电路中相当于一个特殊的负载,特殊之处在于变送器的耗电电流在 4~20mA 之间根据传感器输出而变化。显示仪表只需要串在电路中即可。这种变送器只需外接 2 根线,因而被称为两线制变送器。工业电流环标准下限为 4mA,因此只要在量程范围内,变送器至少有 4mA 供电。

因此、4-20mA 的信号输出一般不容易受干扰而且安全可靠、所以工业上普遍使用的都是二线制 4-20mA 的电源输出信号。但为了能更好的处理传感器的信号、目前还有更多其它形式的输出信号:3.33MV/V;2MV/V;0-5V;0-10V 等。

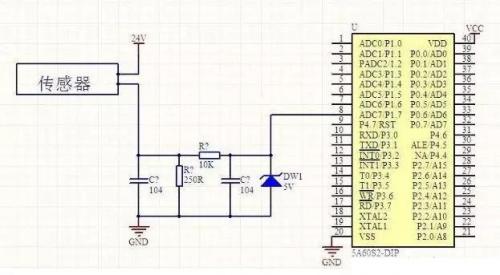

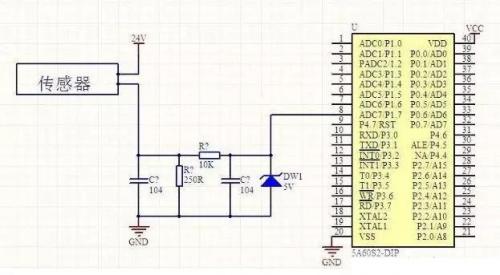

另附一张 4 到 20mA 转电压信号的简单电路图:

这张图使用一个 250 欧姆的电阻将 4 到 20mA 的电流信号转换成 1 到 5V 的电压信号,然后使用一个 RC 滤波加一个二极管(原谅我模拟电路不好,并不知道是什么意思)接到

单片机的 AD 转换引脚。

举报

举报

举报

举报