虽然学生时代就学过恒流源(Constant Current, CC)、恒压源(Constant Voltage, CV)的概念,但在刚刚进入

电源领域的时候,自己并不真正明白恒流源是怎么回事,直至遇到了锂离子电池并开始给它充电时才开始真的理解它的意义。

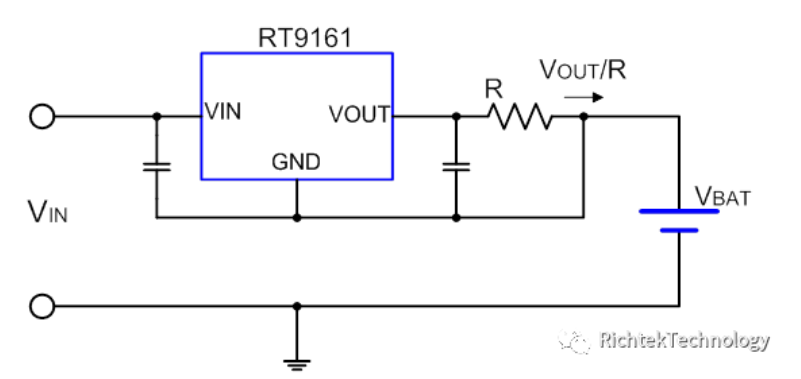

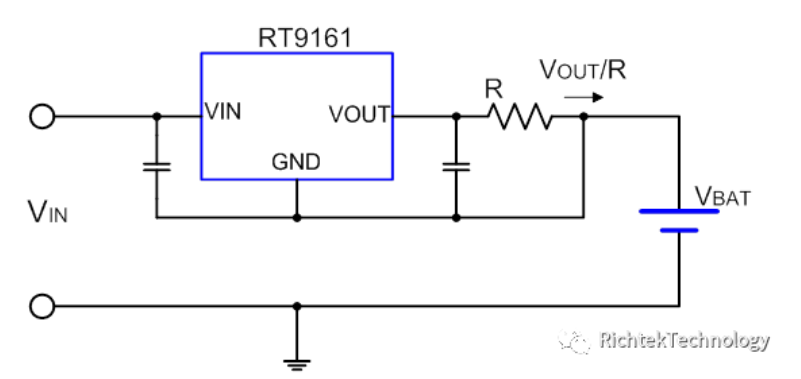

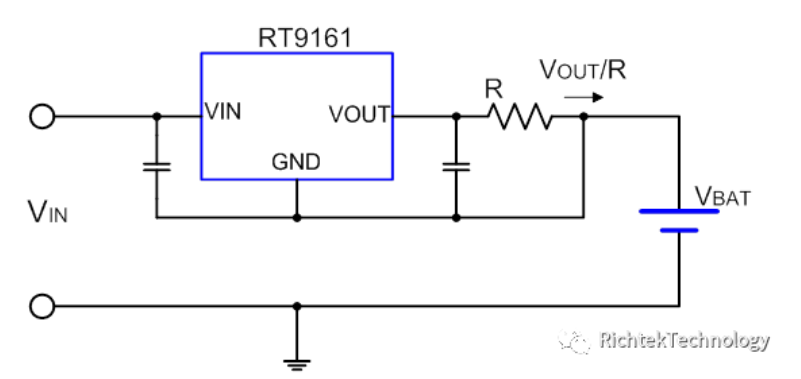

我所搭建的第一个恒流源是这样得来的:

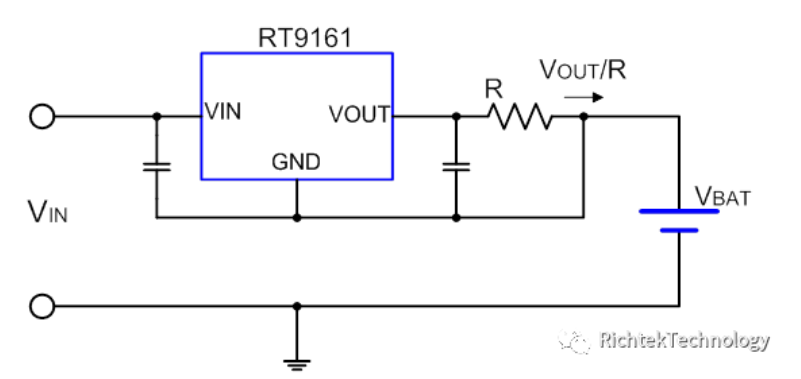

RT9161 本是个三端稳压器,它的输出端 VOUT 和 GND 之间的压差就是它预设的输出电压 VOUT,两者之间连接电阻 R 以后,流过电阻的电流就是VOUT/R,因为 VOUT 和 R 都是恒定不变的,所以流过电阻的电流也是不变的,因而具有恒流的效果。最后流入负载的电流是由两部分构成的,一部分是恒流源的输出,一部分是 RT9161 的地电流(也就是让 RT9161 正常工作的静态电流),这个数值大概为 110µA,相对恒流输出的部分来说非常小,完全可以忽略不计,因而可以说负载得到的电流就是由电阻 R 的大小决定的。

对于恒流源来说,它的输出电压是由负载决定的。假设上图中的 RLOAD 是变化的,则由 RT9161 + R 构成的恒流源的输出电压也是变化的,其值为 RLOAD x VOUT/R。假如将负载 RLOAD 换成充电过程中电压会变化的锂离子电池,恒流源的输出电压也就由锂离子电池的电压来确定了。

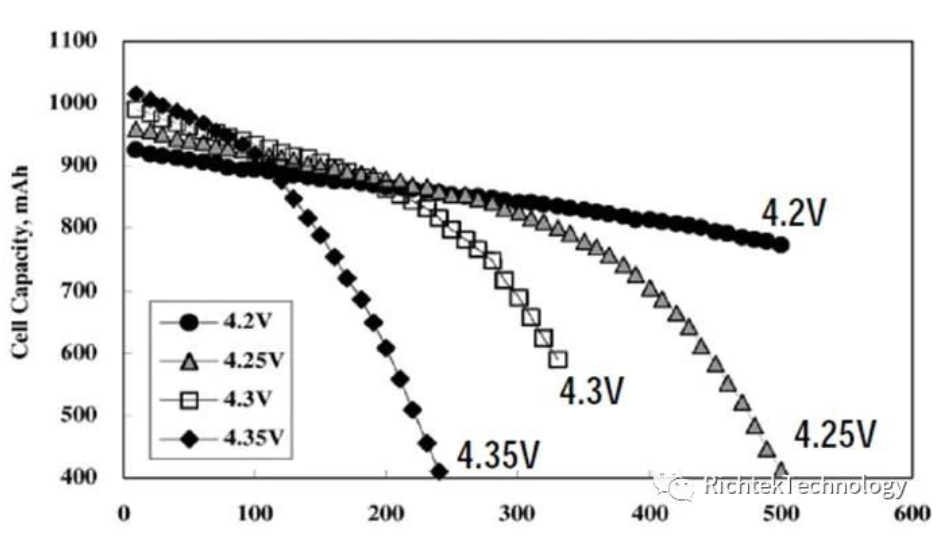

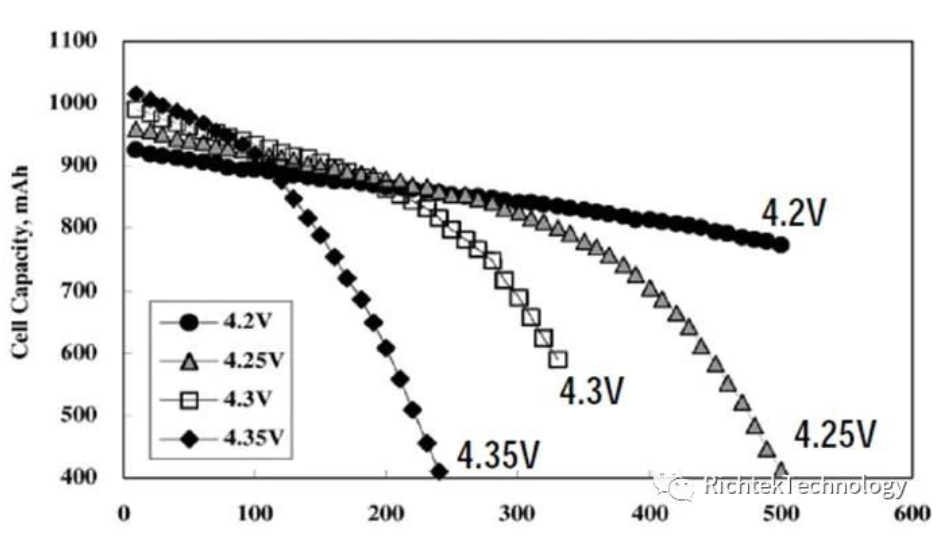

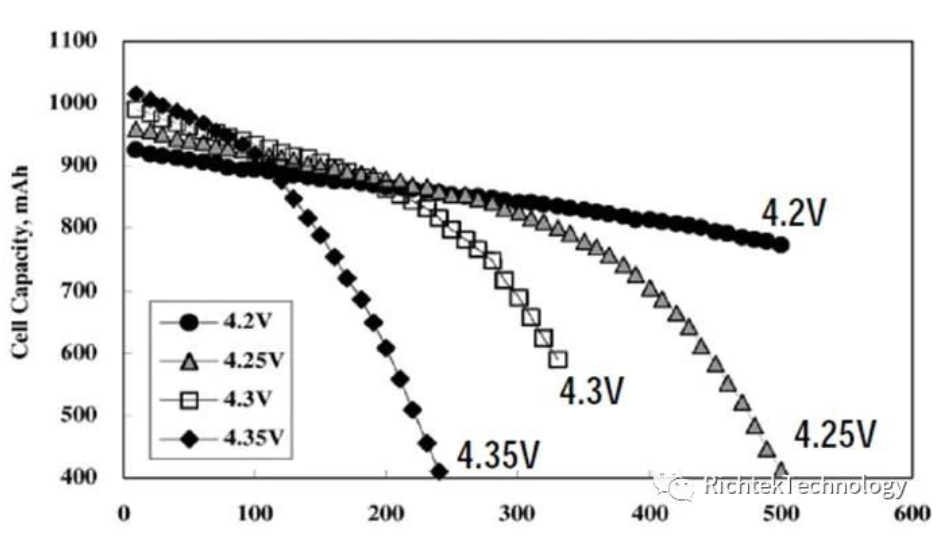

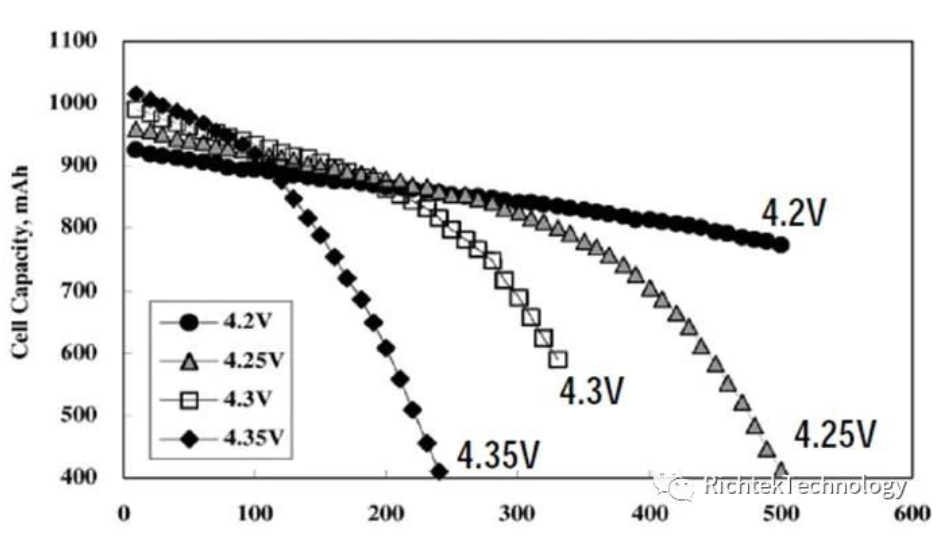

锂离子电池的充满电压与其循环寿命密切相关,两者间的关系如下图所示:

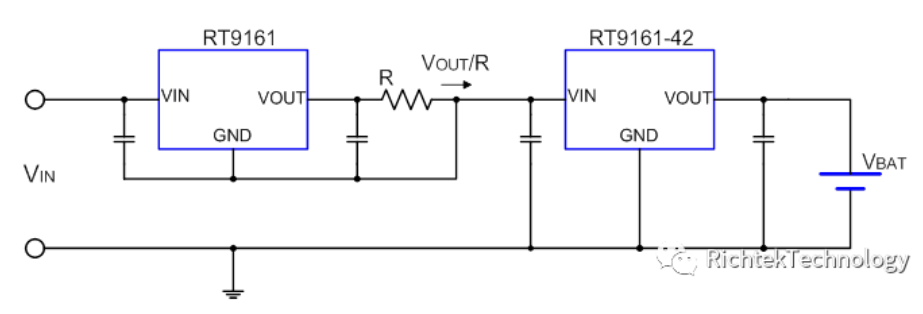

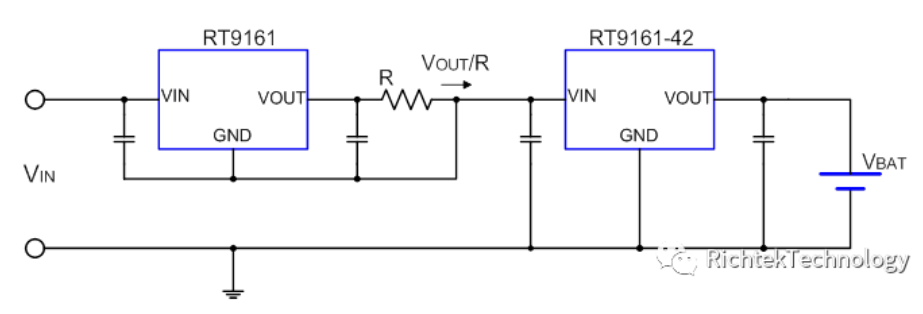

因为这样的考虑,所以不能仅用恒流源对锂离子电池进行无限制的充电,需要另外加入一个恒压机制来控制输出电压。我的第一次实践是这样实现的:

现在 4.2V 输出的 RT9161 成了恒流源的负载,它的输出电压最高就是 4.2V,其输出电流也不可能超出恒流源的输出电流,因而可以实现对电池的恒流/恒压充电。这当然不是一个好的做法,整个

电路的压差很大才能正常工作,使用起来温度会很高,但在那个缺乏资源的时代却满足了一部分应用的需要,直到后来有了专门设计的锂离子电池充电 IC,它才彻底退出应用市场。其实你现在看到的电路仍然是有缺陷的,不能防止未充电时的电池漏电,也不能按照电池的特性进行分阶段的充电,所以我当时的做法比这还要复杂,但因为超出了预定话题的范畴,这里就不继续了。

一般的锂离子电池充电需要按照上图所示的策略来进行,实现上需要使用多个控制回路,有的控制电流,有的控制电压,而控制的对象则因实现的方式不同而有变化,线性系统只是控制调整管就行了,开关模式充电系统则要复杂许多,这是由于它的输入电流与输出电流并不相等的原因造成的。不考虑环境适应性的时候还好一点,一旦考虑环境需求就麻烦起来了,现在这里也是按下不表,同样因为要落实到我们的主题上。

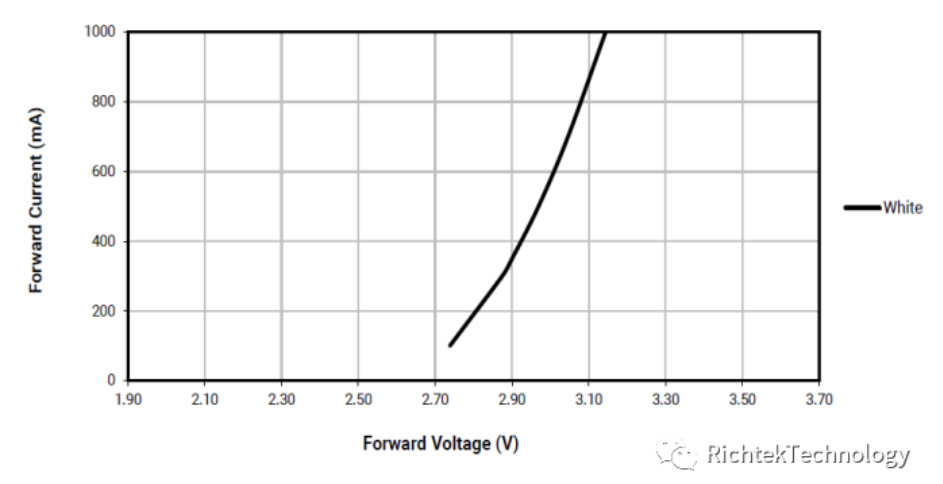

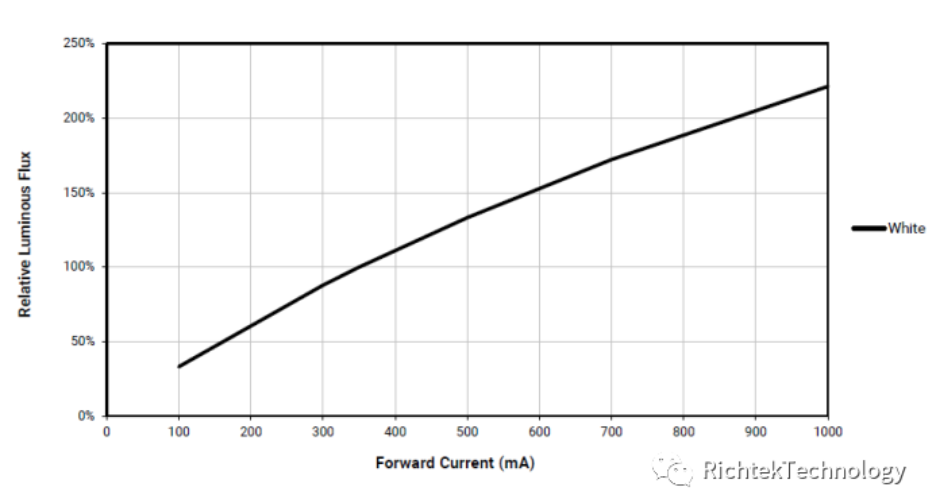

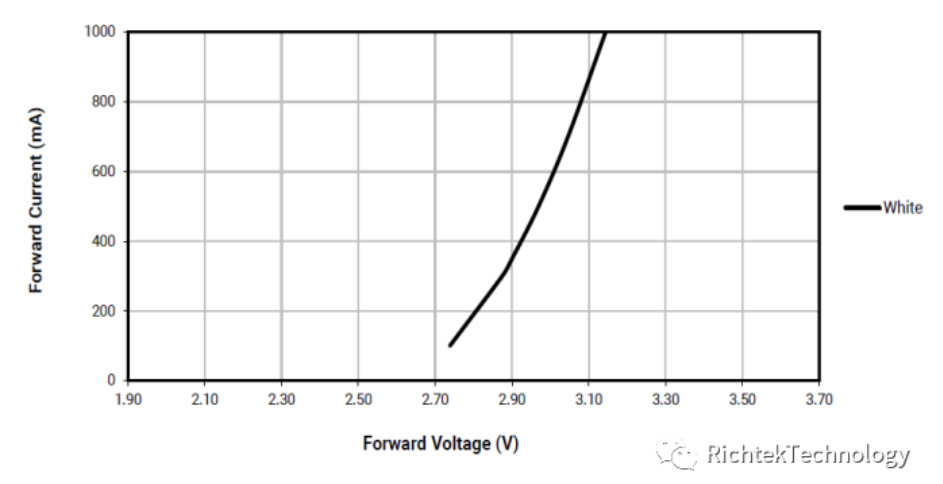

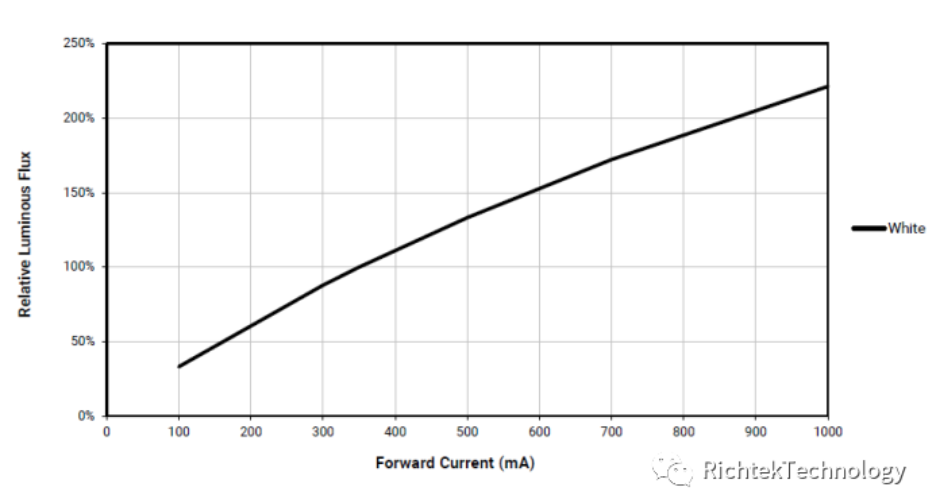

如上图所示,LED 的伏安特性是非线性的,发光量则与流过的电流几乎呈现为线性关系。如果用电压源对它进行驱动,小小的电压变化就能导致很大的电流变化,对产品的一致性和稳定性都会带来很大的不利影响,可靠性也会降低,所以正确的 LED 驱动器设计都以负载电流为控制对象,这样就要求其输出电流是恒定的,这便是 LED 驱动器的 CC 的由来。

既然 LED 驱动器以输出电流恒定为控制目标,它的反馈信号自然也是来源于输出电流的取样,很少有设计会把输出电压作为控制对象来考虑的,即使有也只是过压保护这样的设计,但这只能在负载断开的情况下才会起作用,其它情况几乎不会照顾到。

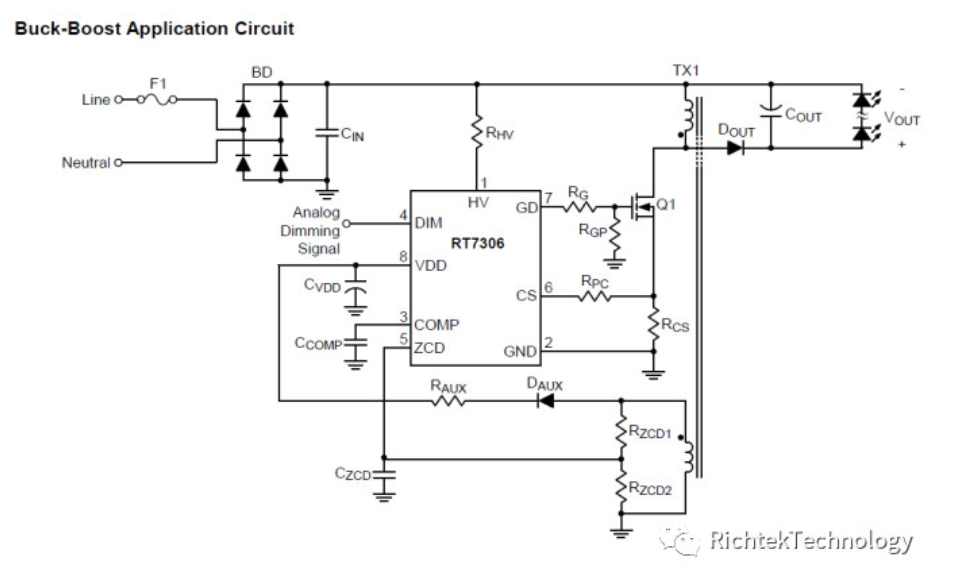

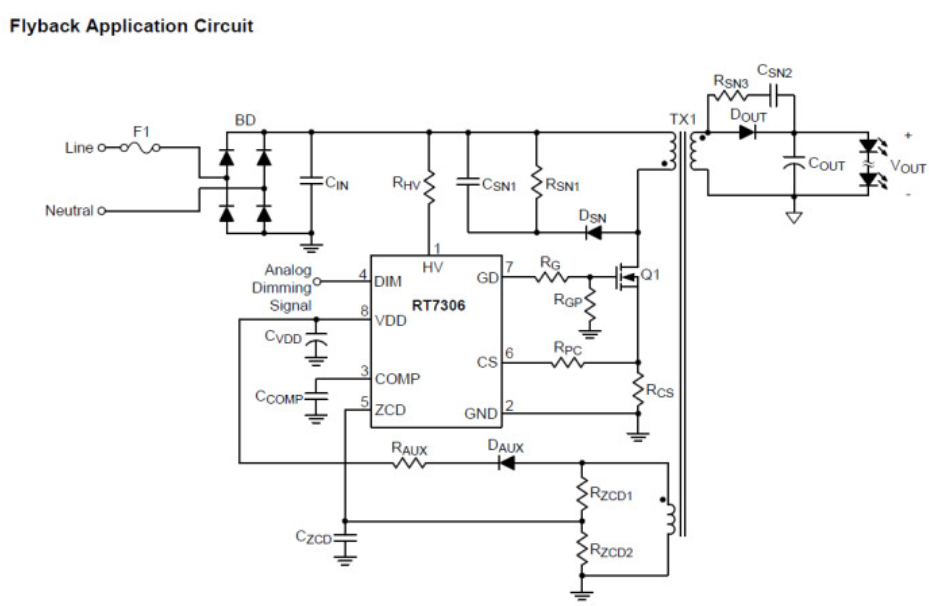

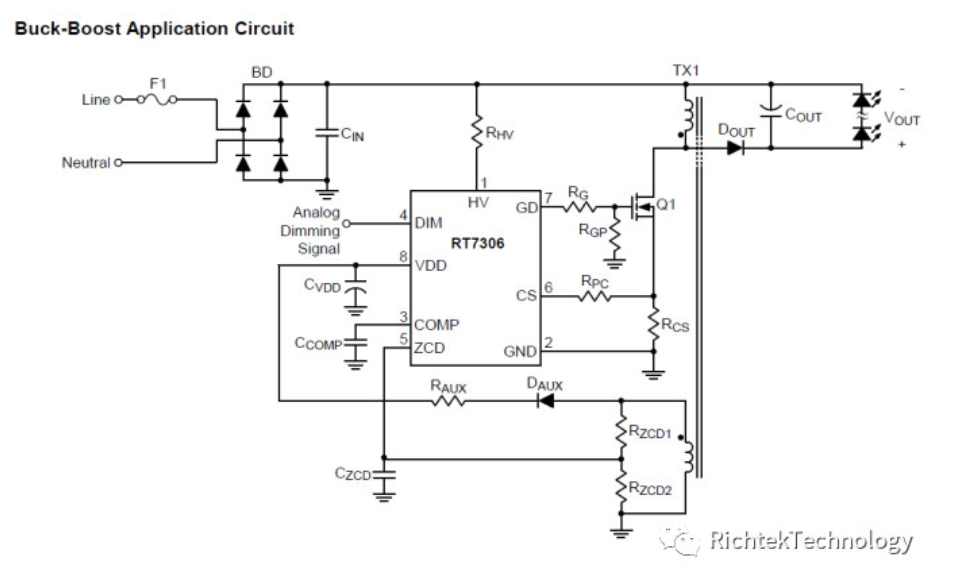

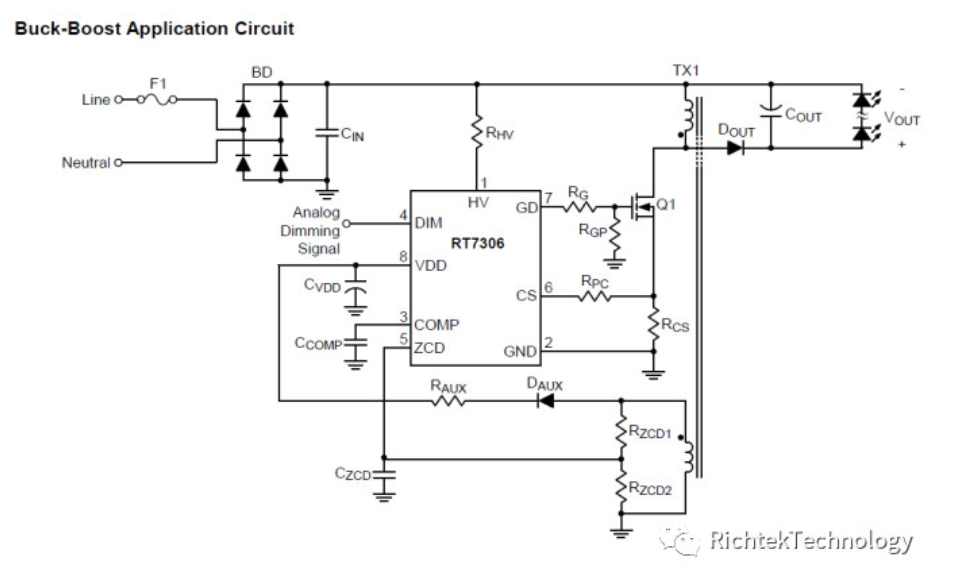

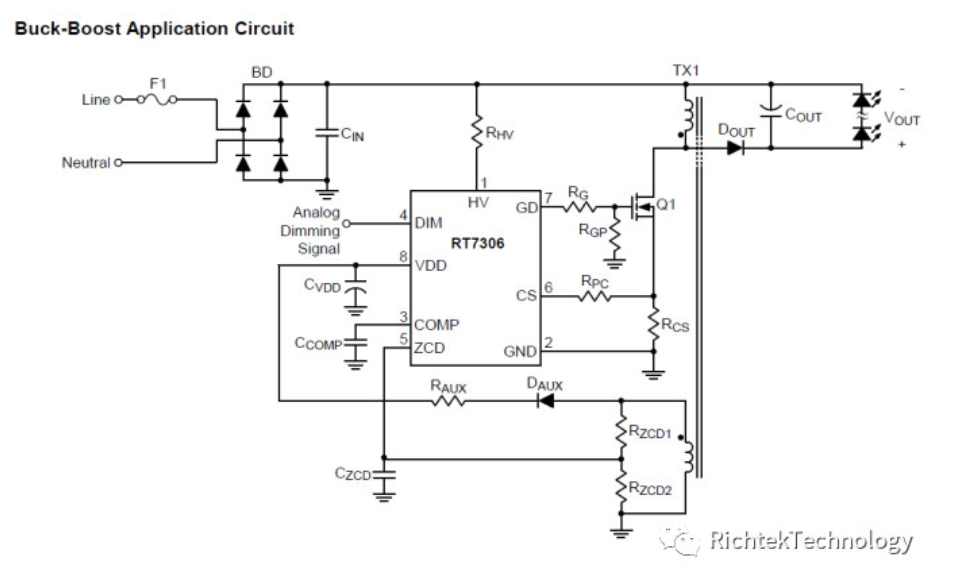

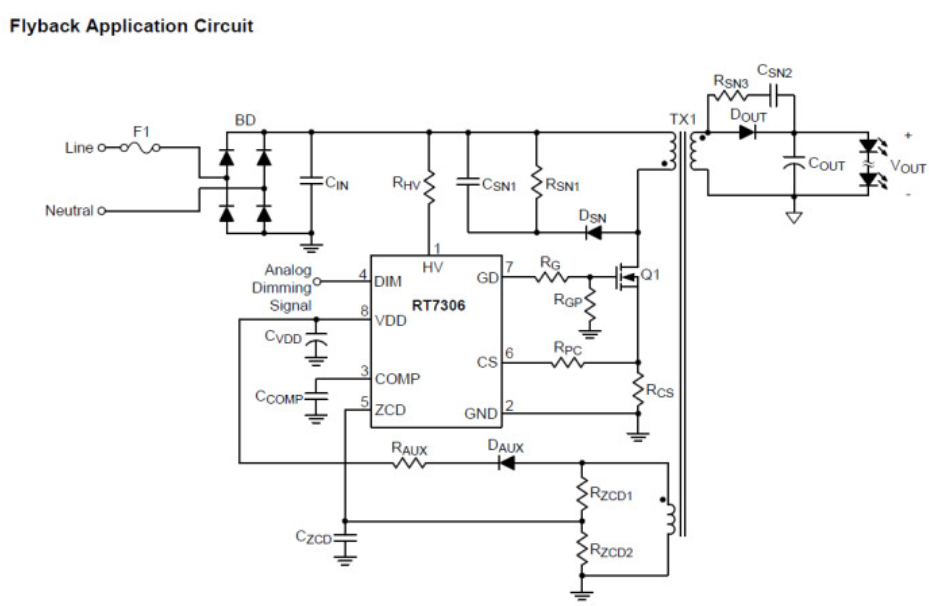

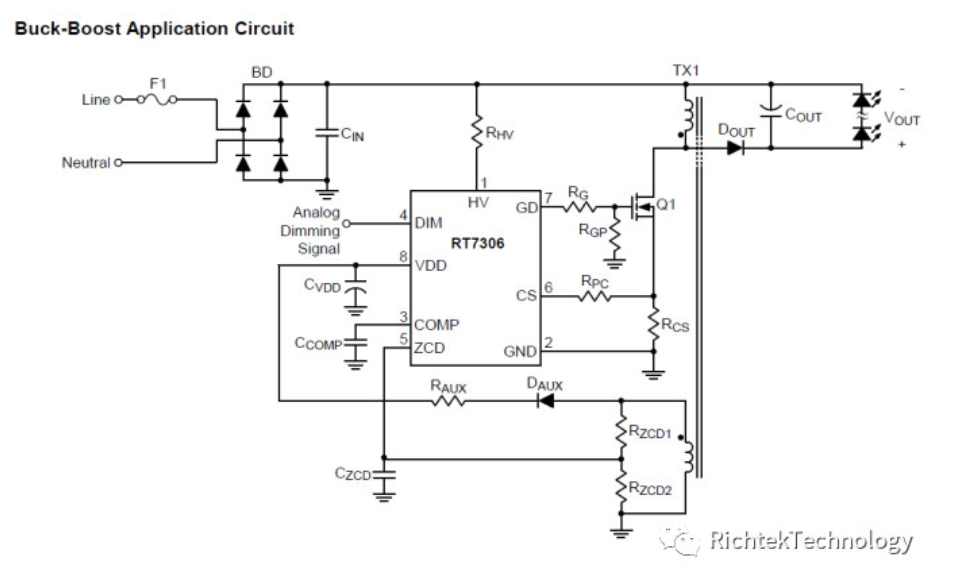

如上图所示,RT7306 是一款可以工作在 Flyback 和 Buck-Boost 架构下的 LED 驱动器,支持使用模拟信号进行调光操作,调光信号和输出电流之间的关系如下图所示:

VDIM是调光信号电压,KCC 是由它控制产生的一个与输出电流成比例的中间信号。当 VDIM < VDIM_LOW 时,KCC=0,这意味着输出电流为零,负载 LED 不会发光。若仅以输出电流作为控制系统的反馈信号,控制信号要求负载电流为零时主开关 Q1 便不会再有开关动作,因而提供辅助电源的辅助绕组就不会为 RT7306 的 VDD 提供能量,RT7306 在消耗完正常工作期间给 VDD 端电容充入的电能以后就会开启一轮重启过程。假如给 RT7306 提供调光信号的 MCU 也是依靠 VDD 处电源供电的,它也将不能正常地连续工作,它所提供的调光信号也将出现混乱状态。为了解决这个问题,某些设计的做法是另加一套辅助电源为 MCU 和 PWM 控制器供电,而 RT7306 的做法是新增了一个 VDD 电源的稳定机制,使得没有负载电流需求时的 VDD 电压能维持在 10V-10.5V 之间。与此相应,LED 负载端的电压也会维持在某个水平上,具体是多少就看变压器绕组之间的匝比是怎样的了。这种既对负载电流进行控制、又对 VDD 电压进行控制的设计,分别解决了负载恒流控制和 VDD 电压维持的问题,只是两者出现在不同的地方,大概可以被看作是 Smart CC/CV 设计的原型。

真正的 Smart CC/CV 设计出现在 RT7331上,其中的 CC 和 CV 都是针对输出端来说的,与前述的 RT7306 不太一样。先来看看它的应用电路图:

RT7331 同样是支持 Flyback 和 Buck-Boost 应用的设计,它有一个 MULT 端子可以通过外加的电阻 RMULT 设定输出电压反馈系统的参考电压,当调光信号输入端 DIM 的输入电压低于 VDIM_DIS(大约为0.25V)超过 15ms 时,这个设定便开始起作用将稳定输出电压控制回路的参考电压设定到某个值上,这样做的结果便是将输出电压稳定到了某个确定值上,这时候的负载是不会有电流通过的,也就是 LED 负载的光输出降到了 0。RMULT 与反馈参考电压之间的对应关系是这样的:

选定一个恒压输出参考电压的 RMULT 的值域很大,是因为它还被用于主开关的伪谐振时间设定上,这里我们就不深入介绍了,感兴趣的朋友请参阅 RT7331 的规格书。

让控制系统进入输出电压恒定控制模式的电压值 VDIM_DIS 处于调光信号有效范围的低端,只有高于这个电压的调光信号才会使 RT7331 进入恒流输出控制模式。实际上,RT7331 既支持使用模拟信号进行调光,也支持使用 PWM 信号进行调光,模拟信号的幅度和 PWM 信号的占空比与负载电流之间的对应关系分别如下图所示:

需要说明的是,当使用模拟信号进行调光时,负载发光的最低一档是额定电流的 2.5%(这是设计指标,实际指标要更低一些),再往下就会彻底灭掉了(这是有效避免闪烁的措施),但是由于此时的系统处于恒压输出模式,VDD端仍有稳定的电源供应,所以实施调光的 MCU 或是其他控制模组可以借用此电源为之供电,无需使用外加的辅助电源,这样就使系统设计大大简化,更省电了,成本也变低了。假如使用 PWM 信号进行调光,该信号的占空比持续为 0 时,系统自然就进入了恒压输出模式,前述的优势都会在此时表现出来,更由于 PWM 信号的占空比可以很准确,因而调光的精度可以更高,RT7331 支持将亮度调节至额定亮度的 1% 而不闪烁,这也是一个很大的产品亮点,同时这也只是一个设计指标,实际的数据要低很多。

从上面的调光特性曲线也可以看出调光信号的变化方向对 RT7331 的输出特性的影响是极小的,两个变化方向上的输出数据都落在同一个点上就是有效的证明,这足以看出器件的控制精度是极高的。

大联大旗下诠鼎集团PDK PM32 部门可以提供相关设计方案,需要请联系

bingo.wang@aitgroup.com.cn