石志想,傅仁利,曾俊,张绍东

(南京航空航天大学材料科学与技术学院,南京210016)

引言

电子封装在

半导体产业中起着至关重要的作用,当前,半导体器件90%以上都采用塑料封装,而塑料封装材料中90%以上都是环氧塑封料。由于大规模和超大规模集成

电路的迅速发展,环氧树脂引其导热系数低而不能满足大功率和高密度封装对封装材料导热性能的要求[1]。因此,需要对环氧模塑料进行改性以提高其导热能力。国内外研究表明,在聚合物基体中加入高导热陶瓷颗粒、纤维、晶须或混合加入导热颗粒/纤维/晶须可以提高聚合物的导热能力[2-7]。然而,这种依靠大量高导热填料、通过高导热填料之间一定接触几率构造导热通道的方式只能利用到很少一部分高导热填料来传导热量,这就造成了高导热填料的浪费。Chen等人使用连续炭纤维填充环氧树脂,在平行纤维方向获得了高达695W/m·K的导热系数[8]。但采用连续纤维填充,试样制备工艺较复杂。可以预测,在环氧模塑料中以高导热的金属铜构造导热通道,将会极大提高模塑料的导热能力。此外,在工程领域,利用计算机软件进行数值模拟,可以提高产品质量,省时省力同时降低成本[9]。本文采用高导热金属铜在环氧模塑料中构造导热通道,制备了具有不同金属导热结构的环氧模塑料样品,研究了高导热金属铜的填充量、填充方式对EMC样品导热性能的影响;采用ANSYS软件对EMC进行热传导行为模拟,研究了热传导规律和导热结构之间的关联性。

2 实验过程

2.1 样品导热通道的设计和构造

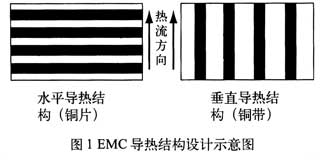

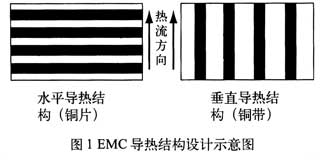

样品导热结构的设计如下:采用高导热系数金属铜填充低导热环氧基体,分别设计了水平和垂直两种导热结构。其中具有水平导热结构的试样,基体与填料成串联关系;具有垂直导热结构的试样,基体与填料成并联关系。样品导热结构设计如图1所示,黑色部分为高导热填充物铜,白色部分为环氧基体。

2.2 EMC样品的制备和导热性能测试

实验所用邻甲酚醛环氧树脂由蓝星化工新材料股份有限公司无锡树脂厂提供;固化剂为线性酚醛树脂,偶联剂为硅烷偶联剂KH-550,促进剂为2-甲基咪唑,脱模剂为硬脂酸锌,填料为铜板,以上试剂均为市售。

将铜板按设计好的结构切割成所需形状和大小,其中铜片直径为30mm,铜带宽度6mm。将切割好的铜填料放入硅烷偶联剂酒精溶液中进行表面处理。

将邻甲酚醛环氧树脂与线性酚醛树脂按照5:3的质量比混合均匀,然后加入各种助剂球磨混合2h,将混合好的模塑粉放入真空干燥箱中除气1h,制得环氧模塑粉。将制备好的铜填料用镊子植入环氧模塑粉中,在175℃、20MPa下热压5min,然后置于烘箱中于175℃下后固化4h,制备成EMC试样。

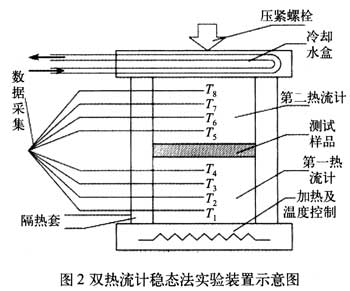

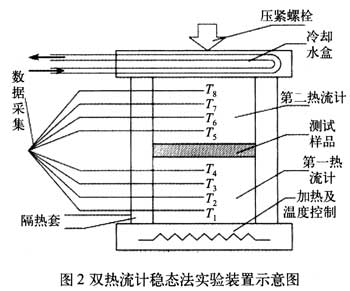

采用双热流计稳态法对样品导热系数进行测量[10],在两个各设置4个等间隔测温点的不锈钢圆柱热流计之间放置样品,一端加热一端水冷至稳态,作出△T(总温降)/q(热流密度)与△x(样品厚度)的函数曲线,根据△T/q与△x的函数曲线的斜率和截距确定样品的导热系数,测试装置见图2。

2.3 EMC样品的导热模拟

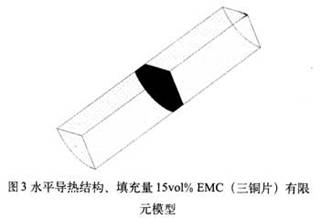

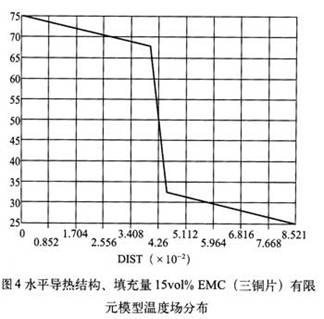

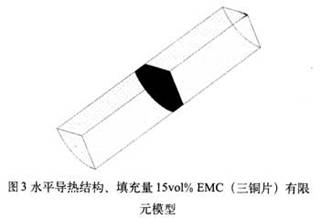

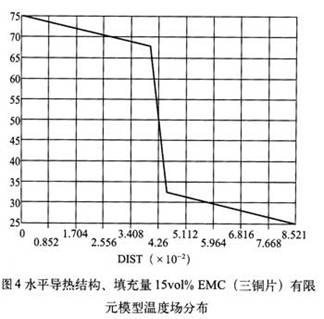

采用ANSYS软件建立EMC试样的三维有限元模型。本研究采用稳态法测试试样的导热系数,故在建模时同时建立测试装置不锈钢柱模型。由于模型的轴对称性,在建模时选择整体的四分之一部分为研究对象。图3所示为8节点六面体单元、水平导热结构、铜填充量l 5vol%的EMC试样有限元模型。图中透明部分为导热系数测试仪上下热流计,材质为304不锈钢,导热系数14.92W/m.K[11],中间部分为试样(灰色部分为基体,黑色部分为填料)。模型建立后,对模型进行网格划分。网格模型建立后,在模型两端分别施加不同的温度载荷并加以计算。图4所示为上述水平结构的三铜片试样模型沿热流方向的温度场分布,通过该温度场分布可计算该厚度下的△T/q,模拟同一填充量不同厚度试样的温度场分布后,按照本研究导热系数测试所用计算方法[10]计算出该试样的导热系数。

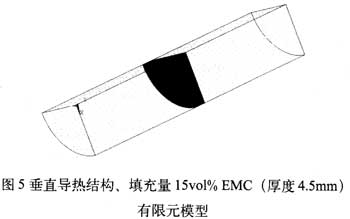

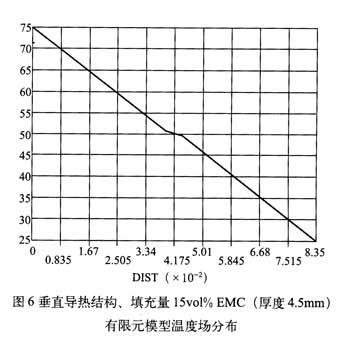

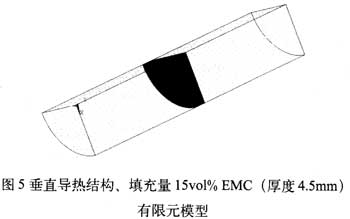

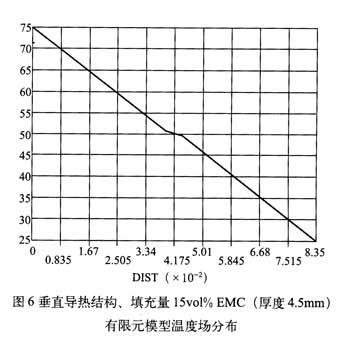

采用同样的方法对垂直导热结构试样进行导热模拟。图5所示为8节点六面体单元、垂直导热结构、铜填充量15vol%的EMC试样有限元模型,厚度4.5 mm。图6所示为模型沿热流方向的温度场分布。按与上述水平导热结构试样同样的方法计算试样的导热系数。对比图4和图6可以发现,热流经过水平导热结构试样时,温度下降很多,而垂直导热结构试样温度下降很少,这说明水平导热结构试样对热流的阻力大,也就是说材料本身热阻高,导热系数小,而且两者之间的差别很大,说明不同的导热结构可以导致很大的导热性能差异。

3 实验结果与讨论

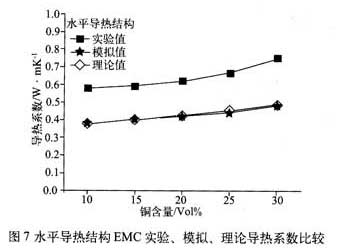

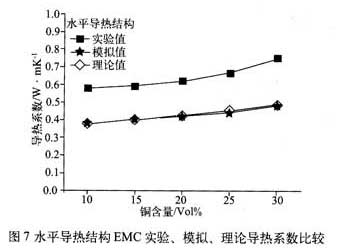

图7所示为水平导热结构EMC实验、模拟、理论导热系数的比较结果,其中理论值按串联模型公式计算:

式中Ke为EMC的导热系数,Km、Kf分别为环氧基体和铜填料的导热系数,Vf,为填料的体积分数。由图可知,随着铜填料含量的增加,EMC导热系数随之增加,填充量从10vol%增加到30vol%时,EMC的导热系数为0.75W/m·K,仅比填充量10vol%时的0.58W/m.K高出0.17W/m·K,说明水平导热结构对材料导热性能的提高效果不明显。这是因为对水平结构试样而言,环氧基体本身导热系数低,高导热金属铜虽然均匀分散在基体中,但相互之间无法形成有效接触,彼此呈孤立状态,对材料导热性能的提高帮助不大,这种结构EMC的导热系数主要取决于基体。

从图7还可看出,模拟结果与理论值均表现出导热系数缓慢增长的趋势,两者之间符合相当好,但两者相比实验结果偏低。造成这种差异的原因跟试样的制备与测试方法有关。本研究采用的导热系数测试要求测试4个以上不同厚度的试样。由于水平导热结构的特殊性,制备试样时采用夹心结构(如图3所示),利用不同数量的铜片,通过调节包裹铜片的环氧基体质量实现不同厚度、不同填料体积分数EMC试样的制备。测试以前为了保证试样两边的平行、光滑从而提高测试精确性,先用砂纸打磨试样,这会造成环氧基体的质量损失,等于在一定程度上提高了铜填料的填充量,从而会造成测试结果偏高。此外,李克等人采用稳态法测试材料导热系数时发现,低导热系数材料由于本身热阻大,使得热流计内沿热流传导方向的温度梯度变小,在数据处理时计算得到的材料导热系数偏高[10]。

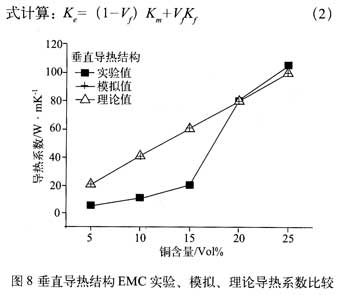

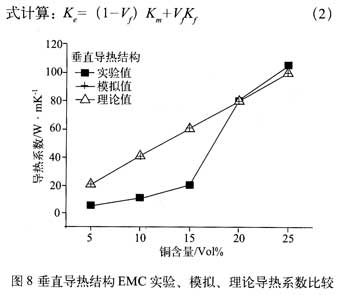

图8所示为垂直导热结构EMC实验、模拟、理论导热系数的比较结果,其中理论值按并联模型公

式中Ke为EMC的导热系数,Km、Kf分别为环氧基体和铜填料的导热系数,Vf为填料的体积分数。由图可知,随着铜填料含量的增加,EMC导热系数随之增加,填充量仅为25vol%时材料的导热系数已高达l04.62w/m.K,EMC的导热性能得到了极大的提高。这是因为在复合材料中,基体和填料分别构成热流通路,当这两组热流通路在热流方向上平行时为并联传导,热传导效率最高。模拟结果与理论计算结果均随铜填充量的增加呈线性增加,两者之间符合很好,在铜填充量高于20vol%时与实验结果符合很好。填充量低于20vol%时实验结果明显更低。这与热流的均匀性有关。传热时,通过整个试样表面的热流是均匀的,并非集中于试样的高导热部分。在铜填料含量较低时,通过高导热铜的热流有限,大部分热流依然被低导热环氧基体阻挡无法传递,从而表现为材料的导热性能低。而数值模拟是将模型划分为一个个小单元通过单元之间的结点联系进行计算,并不考虑这个因素,模拟出来的结果自然偏高。但当高导热铜达到一定填充量(≥20volg%)时,由于在基体内均匀分布,热流通路足够多,传递到材料的热流能迅速传递出去而不受低导热基体影响,表现出明显的渗逾效应,此时材料的导热性能受基体影响不大,主要取决于填料的填充量。

将水平导热结构EMC与垂直导热结构EMC的实验结果进行比较,可以发现,对不同导热结构而言,填料填充量的增加所引起的导热系数增加不同,水平导热结构EMC随着填料含量增加导热系数增加十分微小,而垂直导热结构EMC随着填料含量增加导热系数的增加十分明显,垂直导热结构EMC的导热能力大大高于水平导热结构EMC,这是因为导热网链的取向与热流方向一致时,材料导热性能提高很快,体系中在热流方向上未形成导热网链时,会造成热流方向上热阻很大,导致材料导热性能很差。从本研究也可以得到启发,如能预先测试封装器件工作时的温度场分布,在高发热部位连接高导热材料,将极大地提高装置的散热能力,提高工作稳定性并延长使用寿命。此外,ANSYS模拟结果在一定程度上较好地反映了材料的导热性能随填料含量变化而变化的规律,如对模型加以优化,进一步提高模拟结果的精确性,可以对实验起到很好的指导作用,从而节省时间、提高效率。

4 结论

随着铜填充量的增加,EMC试样的导热系数也随之增加。在相同填充量下,垂直导热结构EMC导热系数要远大于水平导热结构EMC,垂直导热结构EMC在铜填充量为25volg%时导热系数达到104.62 W/m.K;

材料导热结构不同,填料填充量增加引起的导热系数增加不同,水平导热结构EMC试样随铜填充量的增加导热系数增加十分微小,垂直导热结构EMC试样随铜填充量的增加导热系数增加十分明显,并且在铜填充量超过20vol%时导热系数陡增,表现出渗逾效应。

ANSYS导热模拟结果与理论模型结果相一致,并且在一定程度上较好地反映了EMC材料随铜填料含量增加导热系数增加的变化规律。