![]()

![]()

印制板 PCB

一、布局

印制板图中,在“Mechanical1”( 机械1 层)画了一个矩形(参见图1),作为暂定的印制板形状,然后根据元件的摆放和布局要求调整印制板尺寸。

图1 印制板图更新结果

元件布局是印制板设计的重要环节。初学者往往急于布线,殊不知布局的质量直接影响到后面的布线,甚至影响到产品的电气性能,组装与维修的方便等。虽然这个设计例子很简单,但我们还是要对布局多讲几句。

首先,要考虑印制板尺寸大小。印制板的大小和形状,往往受整机结构设计限制。有时候结构设计给了印制板较大的尺寸可选择空间,这时,印制板设计人员就应合理确定印制板尺寸大小。

印制板尺寸较大时,设计过程比较轻松,但印制导线线条长,阻抗增加,抗干扰能力下降,成本也增加;过小,设计和组装调试难度增加,散热不好,且邻近走线之间易产生相互干扰。有时,由于整机结构的需要,印制板的形状并不是规则的矩形,就需要严格按照整机结构确定印制板的形状和尺寸。

确定PCB 尺寸后,再确定特殊元件的位置。

最后,根据电路的功能单元,对电路的全部元器件进行布局。有时,难于预先确定PCB 尺寸,可以“假设”得大一些,完成布局以后,再适当缩小至合理尺寸。

下面是一些布局的基本原则,但不是圣经,仅供参考。

1 . 确定特殊元件的位置

(a) 应首先留出印制板定位孔及固定支架等所占用位置,满足安装结构方面的需求。

(b) 对于电位器、可变电容器、可调电感线圈或微动开关等可调元件的布局应考虑整机的结构要求,若是机外调节,其位置要与调节旋钮在机箱面板上的位置相适应;若是机内调节,则应放置在印制电路板便于调节的地方。

安放显示器件的印制板,要严格控制安装位置和显示窗口的相互关系。

(d) 某些元器件或导线之间可能有较高的电位差,应加大它们之间的距离,以免放电引出意外短路,甚至设计“开槽”,提供空气间隙,避免“爬电”。带高电压的元器件应尽量布置在调试时手不易触及的地方,并在“丝印层”做出高电压标志。

(e) 重量超过15g 的元器件、应当用支架加以固定,然后焊接。那些又大又重、发热量多的元器件,不宜装在印制板上,而应装在整机的机箱底板上,且应考虑散热问题。热敏元件应远离发热元件,除非本来就是用于对发热元件的检测。

(f) 接插件尽可能放置在印制板边沿处,如果要放在较为中心的位置,则周围不应有较高的元件,以便于插拔。

2 . 按照信号走向布局原则

(a) 通常按照信号的流程逐个安排各个功能电路单元的位置,以每个功能电路的核心元件为中心,围绕它进行布局。

(b) 元件的布局应便于信号流通,使信号尽可能保持一致的方向。多数情况下,信号的流向安排为从左到右或从上到下,与输入、输出端直接相连的元件应当放在靠近输入、输出接插件或连接器的地方。

3 . 根据功能单元布局

根据电路的功能单元,对电路的全部元器件进行布局时,要符合以下原则:

(a) 按照电路的流程安排各个功能电路单元的位置,使布局便于信号流通,并使信号尽可能保持一致的方向。

(b) 以每个功能电路的核心元件为中心,围绕它来进行布局。元器件应均匀、整齐、紧凑地排列在PCB 上,尽量减少和缩短各元器件之间的引线和连接。

(c) 在保证电气性能的前提下,元件应放置在栅格上且相互平行或垂直排列,一般情况下不允许元件重叠。这样,不但整齐、美观,而且装焊容易,易于批量生产。

(d) 位于电路板边缘的元器件,离电路板边缘一般不小于2mm(约80mil)。电路板的最佳形状为矩形,推荐长宽比为3 :2 或4 :3。电路板面尺寸大于200x150mm 时。应考虑电路板所受的机械应力强度,必要时加强固定支撑。

(e) 在通常条件下, 所有的元件均应布置在印制电路的同一面上,只有在顶层元件过密时,才能将一些高度有限并且发热量小的器件,如贴片电阻、贴片电容、贴片IC 等放在底层。

(f) 元件在整个板面上应尽可能分布均匀、疏密一致。

4. 防止电磁干扰

(a) 在高频工作的电路,要考虑元件之间的分布参数的影响。尽可能缩短高频元器件之间的连线,设法减少它们的分布参数和相互间的电磁干扰。易受干扰的元器件不能相互挨得太近,例如,绕线式电感避免轴线平行近距离放置。

(b) 对辐射电磁场较强的元件,以及对电磁感应较灵敏的元件,应加大它们相互之间的距离或加以屏蔽,元件放置的方向应与相邻的印制导线交叉。

(c) 尽量避免高低电压器件相互混杂、强弱信号的器件交错在一起。

d) 对于会产生磁场的元件,如变压器、扬声器、电感等,布局时应注意减少磁力线对印制导线的切割,相邻元件磁场方向应相互垂直,减少彼此之间的耦合。

(e) 对干扰源进行屏蔽,屏蔽罩应有良好的接地。

(f) 输入和输出电路元件应尽量远离。

5. 抑制热干扰

(a) 对于发热元件,应优先安排在利于散热的位置,必要时可以单独设置散热器或小风扇,以降低温度,减少对邻近元件的影响。

(b) 一些功耗大的集成块、大或中功率管、电阻等元件,要布置在容易散热的地方,并与其它元件隔开一定距离。

(c) 热敏元件应紧贴被测元件并远离高温区域,以免受到其它发热元件影响,引起误动作。

(d) 双面放置元件时,底层一般不放置发热元件,除非有意使用机壳底板散热。

6 . 布局操作实例

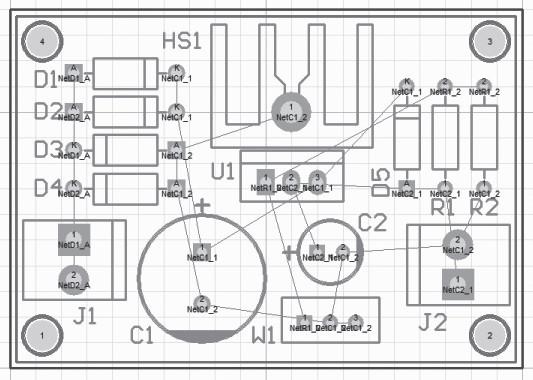

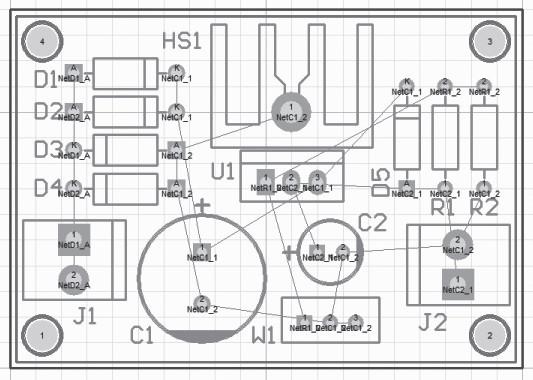

以图1 为基础,开始布局操作。元件网格设定为25mil(即元件以25mil 为距离单位移动)。

首先,在印制板4 个角,距离边沿125mil处安放4 个安装孔。操作是放置焊盘,外径与孔径相同,都是125mil(3.2mm),这样制作出来孔的周围无铜箔。

第二,放置两个插座。这是孔距为156mil(3.96mm)的电源用插座,放置在印制板两侧,一个输入,一个输出。散热件体积较大,放在中部靠上,周围预留一定空间。

第三,根据走线尽量简捷原则,放置其他元件。调整元件标识符的位置,以整洁、美观、无歧义为原则。

第四, 适当紧缩元件间距, 缩小印制板。调整后的尺寸为2000mil×1400mil( 约50.8mm×35mm)。

第五,在距板边沿25mil 处,在“禁止布线层”绘制边框。在4 个固定孔处,绘制150mil直径的圆形禁止布线区域。

完成后的印制板布局结果如图2。

图2 布局结果

二、布线

一般的做法,是首先利用设计软件进行自动布线,然后人工修改,使其更合理,更美观。

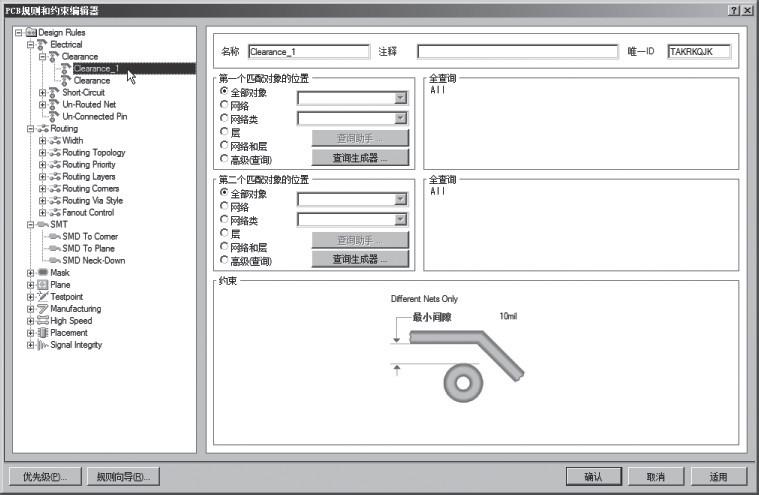

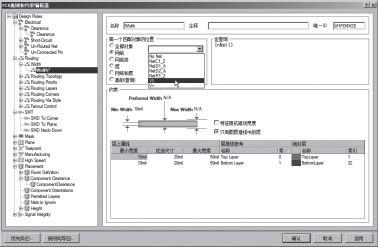

1 . 设计规则在使用设计软件进行自动布线以前,需要确定设计规则,protel 2004 即根据规定的规则完成布线。在印制板设计环境下,点击主菜单“设计”按钮,下拉菜单中选择“规则”,即出现“PCB规则和约束编辑器”。如图3 所示,可见设计规则项目甚多,大致包括了电气规则、布线规则、表面贴装元件走线的特殊规则、掩膜、各层面设计规则、测试点、制造工艺、高速电路特殊规则、布局规则以及信号完整性约束等大项,每项下面还有若干子项。

图3 所示为电气规则大项下的“导体间最小间隙”约束项,这是印制板自动布线常用规则之一。默认规定是板上所有导体(全部对象)之间最小间隙为10mil。还可以根据需要指定特定对象,如某个网络(例如电源)与其他对象之间有特定的间隙规定。较常见的有两种情况,一是较高电压的某网络与其他所有对象之间应有较大间隙,还有一种情况是某条网络信号较弱,为防止干扰,需要和其他网络之间有较大间隙。

图3 PCB 规则和约束编辑器

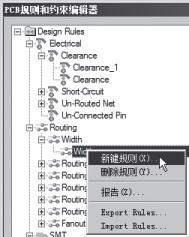

如图4,右键单击“间隙”项,即有下拉菜单,选择“新建规则”,该项目下会增加一个条目。对其予以定义,例如把一个匹配对象指定为某网络(例如VCC),把第二个匹配对象指定为“全部对象”,并在约束中给出较大的值,例如15mil。那么,在自动布线时,网络VCC 就会始终与其他所有对象(非VCC 网络上的对象)之间保持15mil 以上距离。

图4 新建规则——导体间隙

还有一个最常用的设计规则是导线宽度约束。在布线规则项下,第一个是“宽度”,即导线宽度。对于导线宽度的约束有3 个参数,分别是最大值、最小值和推荐值(Preferred)(如图5)。自动布线时首先按照推荐值走线,间隙不够时会减小导线宽度,直至最小值。

图5

在实际设计中,不同网络所传输的信号(或通过的电流)强弱有很大不同,对导线宽度要求也有很大区别,所以对所有对象作统一约束定义往往是不合理的。例如,在常用设计中,普通数字信号线路较多采用10mil 或12mil,而电源线路,在双面板设计中常常使用50mil 甚至更大数值,多层板设计中则更是使用整个一层导体作“地”,一层作“电源”。

类似间隙约束,我们可以新建若干宽度约束规则(如图6),分别对某些网络予以单独定义,如图7,对网络V0 单独定义约束条件。

图6 新建规则——导线宽度

图7 对指定网络定义导线宽度约束条件

常用到的约束条件还有过孔样式、元件放置间隙等,就不一一列举了,读者可以试着操作体会。

2. 自动布线

确定了设计规则以后,就可以进行自动布线了。

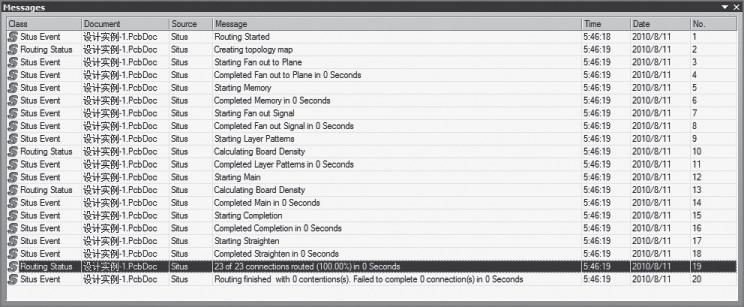

在印制板设计环境下,点击主菜单“自动布线”按钮,即出现布线策略会话框,如图8。会话框的上半部分是当前布线规则的定义情况,来自设计规则定义,点击“编辑规则”按钮,则会弹出图3 所示的设计规则约束编辑器,供设计者修改规则。会话框的下半部分是当前使用的布线策略描述。

图8 布线策略

点击会话框下面的“Route All”(对所有对象布线),布线进行的过程中,会出现布线信息框,如图9,提示当前布线进行状况。由于本设计实例较为简单,布线进行得很快,显示过程很快结束。由图可见,布线进行时间极短即告结束。一共23 个连接,布线成功率(布通率)为100%。

图9 布线信息

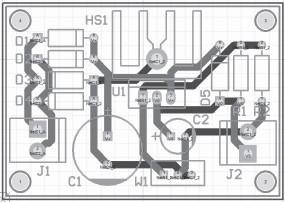

自动布线的结果如图10。由图可见只是“布通”而已,效果并不理想。如果本设计仅仅是为了验证一下电路,或作一点相关测试,这样也就“凑合”了。作为产品设计,显然不行,所以需要进行人工修改。

图10 自动布线结果

更多回帖